نظر کاربران

-

خسته نباشید، مقاله ای هم دارید که درباره مراحل تولید فولاد صحبت کنه؟

تولیدکنندگان مقاطع فولادی همواره به دنبال ماده اولیه مناسب و مرغوب برای تولید محصولات خود هستند. بدیهی است که ماده اولیه مرغوب بسیار موثر بر کیفیت محصول نهایی است که از آن تولید میشود. بنابراین دقت در انتخاب آن، از موارد مهمی است که باید مورد توجه بسیاری از تولیدکنندگان مقاطع نهایی قرار گیرد.

کارخانههای تولید کننده مقاطع فولادی، به دو صورت شمش مورد نیاز خود را تهیه میکنند. یا اینکه شمش در کارخانه مبدا تولید شده و مورد استفاده قرار میگیرد و یا اینکه از واحدهای تولیدکننده شمش خریداری میشود.

برای خریداری شمش باید مواردی مانند کیفیت شمش، ابعاد، قیمت و همچنین فاصله کارخانه تولید شمش تا محل کارخانه (به منظور کاهش هزینه حمل و نقل) را مورد توجه قرار داد تا از هر نظر خرید بهتری صورت گیرد.

از مواردی که در بالا درباره آنها صحبت شد، دریافت میشود که باید شناخت مناسبی از کارخانههای تولیدکننده شمش در نقاط مختلف کشور داشت. این شناخت موجب میشود تا متناسب با نیاز، یک مورد از آنها را جهت تامین ماده اولیه انتخاب کنید.

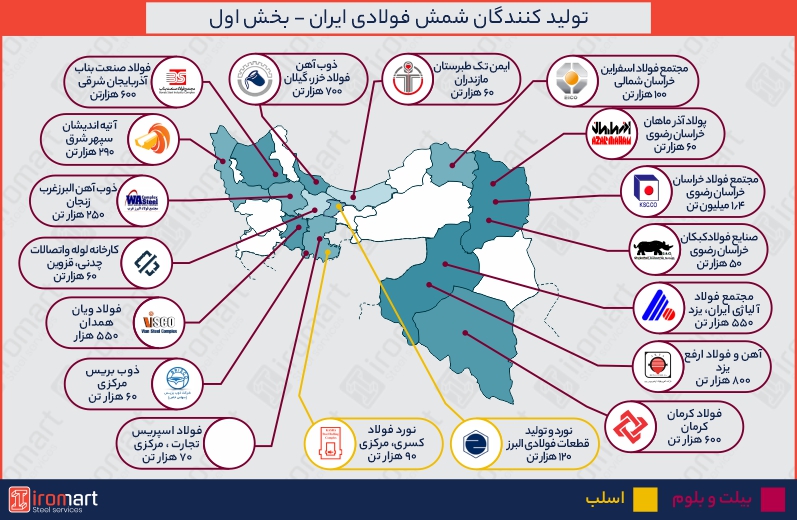

در این مقاله تلاش شده است تا اطلاعاتی درباره تولیدکنندگان شمش فولادی در مناطق مختلف کشور، کارخانههای مهم و ظرفیت تولید هر کدام، در اختیار شما قرار گیرد.

پیش از بررسی تولیدکنندگان شمش فولادی در سراسر کشور، نیاز دانستیم تا تعریف مختصری از شمش فولادی را به شما ارائه دهیم. با مطالعه مقاله مربوط به شمش فولادی، میتوان به تعریف درستی از آن دست یافت. به اینصورت که شمش فولادی اولین محصول جامد قابل حمل به دست آمده از فرایند فولادسازی است. که به عنوان ماده اولیه تولید انواع مقاطع فولادی نهایی مورد استفاده قرار میگیرد.

شمش فولادی در صنعت، بر اساس شکل سطح مقطع و ابعاد آن، در سه دسته کلی قرار میگیرد که عبارتند از:

بیلت (billet) در بازار با نام شمشال هم شناخته میشود. این نوع شمش دارای سطح مقطع دایره ای یا مربعی میباشد.

به بلوم، شمشه نیز گفته میشود. سطح مقطع آن مشابه با بیلت است اما فرق این دو در عرض آنها میباشد. بلوم عرض بیشتری نسبت به بیلت دارد.

اسلب یا تختال برخلاف بیلت و بلوم، دارای سطحی مستطیل شکل است. در مقاله اسلب چیست، میتوانید درباره این نوع شمش بیشتر بخوانید.

هرکدام از این انواع شمش، کاربردهای متفاوتی دارند. بیلت و بلوم عمدتا برای تولید مقاطعی مانند میلگرد، تیرآهن، نبشی و ناودانی فابریک، لوله بدون درز و … کاربرد دارد. از اسلب نیز به عنوان ماده اولیه تولید انواع ورق فولادی، انواع لولههای درزدار، نبشی و ناودانی پرسی استفاده میشود.

اسلب فولادی

مطابق با گزارش انجمن بینالمللی فولاد، در سال ۲۰۲۰، ایران با تولید ۲۶.۳ میلیون تن، در جایگاه یازدهم از بزرگترین تولیدکنندگان فولاد در دنیا قرار گرفته است. با توجه به این موضوع، انتظار میرود که در تامین مواد اولیه مقاطع فولادی در داخل کشور، مشکلی نداشته باشیم. حتی برخی از تولیدکنندگان شمش در ایران، مانند فولاد خوزستان، شمش تولیدی خود را به خارج از ایران نیز صادر میکنند.

در ایران اغلب از دو نوع کوره قوس الکتریکی و کوره القایی جهت تولید شمش استفاده میشود. استفاده از کوره قوس الکتریکی به دلیل تولید شمشهای با کیفیت بالاتر، رواج بیشتری دارد. به همین دلیل نیز بیشتر مورد توجه کارخانههای بزرگ قرار گرفته است.

استفاده از کوره القایی در تولید شمش، اغلب در کارگاهها و کارخانههای کوچکتر رایج است. شمشهای القایی به دلیل اینکه میزان اکسیژن در کوره القایی قابل کنترل نیست، کیفیت پایین تری نسبت به شمش های قوسی دارند.

عوامل مختلفی هستند که در انتخاب نوع کوره در تولید شمش فولادی دخیل میباشند. از جمله این عوامل میتوان به موارد زیر اشاره کرد:

در بین تولیدکنندگان شمش فولادی در ایران، مجتمع فولاد خوزستان و فولاد مبارکه بیشترین تولید را دارند. این دو کارخانه در حال حاضر ماده اولیه تولید بسیاری از مقاطع را در اکثر کارخانههای کشور، تامین میکنند.

همانطور که در نمودار توزیع استانی تولید شمش فولادی در ایران مشاهده میشود، در اکثر استانها تولید شمش صورت میگیرد. همین امر موجب شده تا کارخانههای تولید مقاطع فولادی در سراسر کشور، از نظر تامین مواد اولیه خود، مشکل چندانی نداشته باشند. چرا که هزینههای حمل و نقل از موارد بسیار موثر بر هزینه تمام شده تولید کنندگان محسوب میشود.

از میان استانهای تولیدکننده شمش، ۳ استان زیر به ترتیب رتبه اول تا سوم تولیدات داخلی را به خود اختصاص دادهاند:

طبیعتا حضور کارخانههای بزرگی چون فولاد خوزستان، ذوب آهن و فولاد مبارکه و همچنین فولاد هرمزگان، با حجم تولید بالا، عامل چنین رتبهبندی میباشد.

توزیع استانی تولید شمش فولادی در ایران

تولیدکنندگان شمش در شمال و شمال غربی کشور اغلب حجم تولیدی حدود ۵۰ هزار تا یک میلیون تن قرار میگیرند و عمده تولیدات آنها، تولید شمش یا بیلت و بلوم است. تنها کارخانه تولید اسلب در این منطقه، کارخانه نورد فولاد کسری میباشد که در استان مرکزی واقع شده است.

در شرق و شمال شرقی ایران، مجتمع فولاد خراسان در استان خراسان رضوی، بیشترین حجم تولید را به خود اختصاص داده که به تولید بیلت و بلوم میپردازد. همچنین از تولیدکنندگان اسلب در این منطقه، میتوان به کارخانه نورد و تولید قطعات فولادی البرز اشاره کرد.

در این بخش از ایران، برخی از کارخانههای تولید شمش هستند که حجم تولید بالایی را به خود اختصاص دادهاند. در ادامه به برخی از این کارخانهها اشاره خواهیم کرد.

اطلس تولیدکنندگان شمش فولادی شمال و شرق ایران

مجتمع فولاد صنعت بناب در اواخر سال ۱۳۸۳ در شهرک صنعتی بناب فعالیت خود را آغاز کرد. این مجموعه متشکل از چندین شرکت فولادی ازجمله مجتمع فولاد شاهین بناب است، که در دو حوزه کاری اصلی ذوب و ریختهگری و نورد، فعالیت میکنند.

مجموعه فولاد صنعت، اولین دارنده کوره قوس الکتریکی در شمال غرب کشور است که سالانه حدود ۶۰۰ هزار تن شمش فولادی را به بازار عرضه میکند. از دیگر محصولات این مجتمع میتوان به میلگرد آجدار، تیرآهن، نبشی و ناودانی اشاره کرد.

مجتمع ذوب آهن فولاد خزر در سال ۱۳۸۶ در زمینی به مساحت ۲۱۰ هزار متر مربع و در شهر رشت تاسیس شد. این مجموعه در حال حاضر با ظرفیت حدود ۵۰۰ هزار تن تولید بیلت و بلوم، به تامین بخشی از مواد اولیه تولید مقاطع فولادی میپردازد. اما در برنامههای آینده آن، تولید اسلب با ظرفیت ۷۰۰ هزار تن و همچنین تولید آهن اسفنجی نیز قرار دارد.

مجتمع فولاد ویان در سال ۱۳۸۱ و در ۴۲ کیلومتری جاده تهران- همدان تاسیس شد. ظرفیت تولید این مجموعه به صورت سالانه، در حدود ۴۰۰ هزار تن شمش بیلت و بلوم است. شمشهای تولیدی این مجموعه اغلب از آلیاژهای فولاد کم و متوسط کربن و عمدتا برای مصارف ساختمانی، به بازار عرضه میگردد.

فولاد خراسان با ظرفیت تولید حدود ۱.۴ میلیون تن شمش بیلت و بلوم، به عنوان بزرگترین تولیدکننده فولاد در منطقه شرق کشور محسوب میشود. سال تاسیس این مجموعه، سال ۱۳۸۰ است. این مجتمع به طور کلی از ۱۸ واحد مختلف تشکیل شده است، که ۵ واحد گندلهسازی، احیاء مستقیم، ذوب و ریختهگری و نورد به عنوان واحدهای اصلی و سایر واحدها، جانبی و پشتیبانی محسوب میشوند.

علاوه بر شمش فولادی، سایر محصولات مجتمع فولاد خراسان شامل میلگرد، آهن اسفنجی و بریکت است. محصولات این کارخانه عمدتا در صنایع ساختمانی، عمرانی و کارخانههای نورد مورد استفاده قرار میگیرد.

در بخش مرکزی بیشترین تولید شمش کل کشور را داریم. استان اصفهان با ظرفیت تولید بیش از ۱۲ میلیون تن در سال، از تامینکنندگان اصلی شمش صنایع پاییندستی در کشور محسوب میشود. بدون شک حضور دو کارخانه عظیم فولاد مبارکه و ذوب آهن، عامل اصلی این حجم تولید بالا میباشد.

بخش جنوبی کشور با ظرفیت تولید بالای شمش فولادی، از تامینکنندگان اصلی شمش در ایران به شمار میرود. در این منطقه، نسبت به سایر مناطق، تعداد بیشتری از کارخانههای تولید کننده اسلب مشاهده میشود. کارخانههایی مانند فولاد خوزستان، فولاد کاویان، فولاد هرمزگان و صبا فولاد خلیج فارس از تولیدکنندگان اسلب به شمار میروند. برخی از کارخانههای شمشسازی در این بخش، که حجم بالایی از تولیدات را به خود اختصاص دادهاند، در ادامه مورد بررسی قرار خواهد گرفت.

اطلس تولیدکنندگان شمش فولادی جنوب و جنوب غربی ایران

مجتمع فولاد مبارکه اصفهان، قطب تولید فولاد در ایران است که در سال ۱۳۶۰ در شهر مبارکه اصفهان تاسیس شد. این مجموعه بیش از ۵۰ درصد از مصرف فولاد کشور را جهت استفاده در صنایع مختلف از قبیل صنعت خودروسازی، صنایع فلزی سبک و سنگین، تولید لوله، لوازم خانگی و … را تامین میکند. تولیدات فولاد مبارکه در جهت تولید تختال و با ظرفیت سالانه ۷.۵۳ میلیون تن میباشد.

ذوب آهن اصفهان در سال ۱۳۴۶ در ۴۵ کیلومتری جنوب غربی اصفهان و در نزدیکی شهر زرینشهر تاسیس شد. این مجموعه شامل چندین واحد فولادسازی، نورد و کنترل کیفیت میباشد. ذوب آهن اصفهان تولیدکننده سالانه ۳.۶ میلیون تن شمش فولادی به صورت بیلت و بلوم است.

علاوه بر شمش فولادی، از محصولات مهم و پرتقاضای این کارخانه میتوان به تیرآهن آن اشاره کرد. تیرآهن تولیدی کارخانه ذوب آهن با نام تیرآهن اصفهان در بازار شناخته میشود. این مقطع به دلیل ارائه کیفیت بالا، از تقاضای بسیار بالایی در بازار آهنآلات برخوردار است.برای مشاهده قیمت تیرآهن اصفهان کلیک کنید.

شرکت فولاد خوزستان بزرگترین عرضهکننده شمش فولادی در داخل کشور است که به عنوان دومین قطب تولید فولاد خام در کشور نیز محسوب میگردد. این شرکت در سال ۱۳۶۸، در استان خوزستان و در مجاورت شهر اهواز افتتاح گردید. و عنوان اولین مجتمع تولید آهن و فولاد کشور به روش احیای مستقیم و کوره قوس الکتریکی را نیز در کارنامه خود دارد.

بخش فولادسازی این مجموعه، متشکل از شش کوره قوس الکتریکی، ۴ کوره پاتیلی، دو ماشین دوخطه ریختهگری تختال، سه ماشین ۶ خطه شمش و تاسیسات جمعآوری غبار فولادسازی میباشد. ماشینهای ریختهگری، فولاد مذاب را به شمش و تختال تبدیل میکنند. وجود این تجهیزات و نیز بهرهگیری از دانش متخصصان سبب شده تا مجموعه فولاد خوزستان، سالانه حدود ۷ میلیون تن شمش و اسلب را به بازار عرضه کند.

این شرکت در سال ۱۳۸۳ و در ۲۰ کیلومتری غرب بندرعباس واقع در استان هرمزگان، تاسیس شد. موقعیت جغرافیایی مناسب به دلیل قرارگرفتن در نزدیکی معادن سنگ آهن گل و گهر که تولیدکننده سنگ آهن، کنسانتره آهن و نیز گندله میباشد، برای آن مزیت محسوب میشود.

این شرکت عنوان نخستین تولید کننده بریکت گرم در کشور را به خود اختصاص داده است. تولیدات این مجموعه با ظرفیت ۴.۵ میلیون تن بیلت و اسلب است.

شرکت فولاد هرمزگان در سال ۱۳۸۵، در زمینی به مساحت ۹۵ هکتار و در منطقه ویژه اقتصادی صنایع معدنی و فلزی خلیج فارس تاسیس شده است. این شرکت، استان هرمزگان را به قطب سوم تولید فولاد کشور تبدیل کرده است.

مجتمع فولاد هرمزگان به دلیل مجاورت با آب خلیج فارس و دسترسی آسان به آبهای آزاد، مجاورت با ذخایر سنگ آهن گل و گهر، مجتمع بندری شهید رجایی و حمل و نقل جادهای و ریلی و همچنین نزدیکی به مخازن گاز عسلویه موقعیت جغرافیایی مناسبی برخوردار است.

این شرکت دارای ظرفیت تولید سالانه ۱.۵ میلیون تن اسلب (تختال) به ضخامت ۲۰۰ و ۲۵۰ میلیمتر، عرض ۹۰۰ تا ۲۰۰۰ میلیمتر و طول ۶۰۰۰ تا ۱۲۰۰۰ میلیمتر میباشد.

محصولات تولیدی این کارخانه اغلب فولادهای کربنی برای استفاده در تولید رول و ورق به صورت نورد سرد و گرم است.

مجتمع ذوب آهن پاسارگاد یک مجموعه کامل فولادسازی است که تولید فولاد از مرحله دریافت سنگ آهن از معدن تا تولید انواع فولادهای آلیاژی را منطبق بر استانداردهای بینالمللی را انجام میدهد. این مجتمع در زمینی به مساحت ۳ میلیون متر مربع و در شهر شیراز واقع شده است.

فولادسازی در این مجموعه به اینصورت است که سنگ آهن را از معادن کشور تهیه کرده و کلیه مراحل بعدی شامل خردایش و تغلیظ سنگ آهن، گندلهسازی، تبدیل گندله به آهن اسفنجی، تبدیل بخشی از آهن اسفنجی به فولاد مذاب و تبدیل فولاد خام به انواع فولادهای آلیاژی توسط مجموعه انجام میشود. تولیدات این مجموعه ۱.۵ میلیون تن بیلت و بلوم میباشد.

بدیهی است که قیمت شمش فولادی تعیینکننده قیمت بسیاری از مقاطع نهایی میباشد. بنابراین بررسی عوامل موثر بر قیمت شمش فولادی میتواند اهمیت بالایی داشته باشد. برخی از مهمترین عوامل موثر بر قیمت شمش عبارتند از:

با توجه به مطالبی که عنوان شد، قیمت شمش از جمله مهمترین عوامل موثر بر قیمت انواع مقاطع فولادی محسوب میشود. برای استعلام قیمت روز انواع مقاطع فولادی و قیمت آهن و نیز دریافت مشاوره و راهنمایی خرید، میتوانید با کارشناسان و متخصصان ما در آیرومارت تماس بگیرید.

در این مقاله درباره تولیدکنندگان شمش فولادی در مناطق مختلف از کشور صحبت کردیم و کارخانههای با حجم تولیدی بالا نیز در هر منطقه، با جزئیات بیشتر مورد بررسی قرار گرفت. فایل PDF تولیدکنندگان شمش فولادی در ایران را میتوانید از طریق لینک زیر دانلود کنید: