نظر کاربران

-

بسیار عالی

-

سپاس

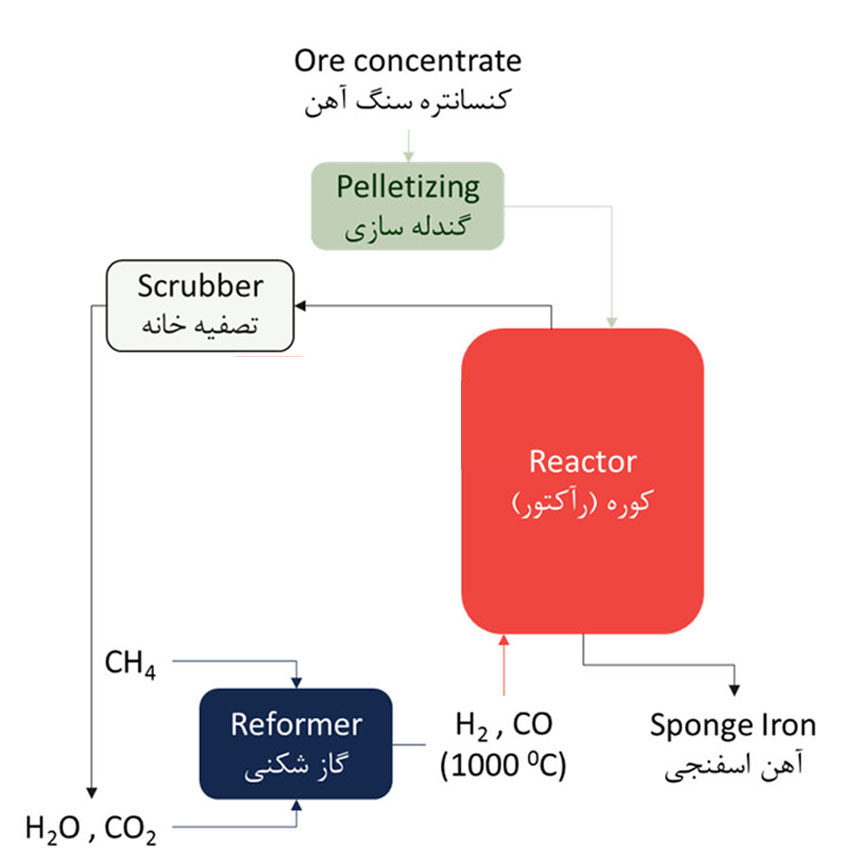

مضرات زیستمحیطی و مصرفانرژی تهیه مذاب باعث پدیدآمدن روشجدیدی در تولید آهن به اسم احیای مستقیم شد. در این روش عامل احیا و تبدیل اکسید آهن به آهن فلزی گاز طبیعی است و فرآیند احیای مستقیم در حالت جامد رخ میدهد. در این روش سنگمعدن آهن پس آسیاشدن به صورت گندله (Pellets) درآمده و وارد رآکتور میشود.

گاز طبیعی نیز پس از شکسته شدن و تبدیل به H۲ و CO وارد رآکتور شده و گندله (اکسید آهن) پس از احیا در حالت جامد به آهن اسفنجی (آهن فلزی) تبدیل میشود. در احیای مستقیم درصد متالیزیشن (میزان تبدیل آهن اکسیدی موجود به آهن فلزی) بالای ۹۰ درصد است اما برای استفاده و فولادسازی، گلولههای آهن اسفنجی به کوره قوسالکتریکی (EAF) منتقل و پس از حذف ناخالصی ها و رسیدن به ترکیب مناسب به صورت محصولات اولیه مانند اسلب تهیه میگردند. برای مشاهده فرآیند گندله سازی و کنسانتره آهن کلیک کنید.

احیای مستقیم آهن اسفنجی در مقایسه با روش قدیمی و سنتی تولید آهن بوسیله کوره بلند دارای سابقه کوتاه ۵۰ ساله است. تولید آهن از طریق کوره بلند دارای مزیتهای زیادی است که هنوز هیچ روشی نتوانسته جایگزین آن گردد و همچنان ۹۴ درصد آهن دنیا از آن روش تولید میگردد اما دلایلی از جمله مسائل زیست محیطی و کاهش ذخایر ذغال سنگ کک شو باعث شد که روشهای جدید احیا آهن مورد توجه قرار گیرد. اولین بار احیا مستقیم یا تولید آهن اسفنجی توسط محققان آمریکایی و مکزیکی در دهه ۷۰ میلادی صورت گرفت.

اولین کارخانه احیای مستقیم آهن ۱۹۷۰

واکنشهای احیای مستقیم عموما زیر نقطه ذوب آهن و حدود ۸۲۰ درجه سانتیگراد انجام میگیرد اما در کوره بلند بهدلیل ظرفیت گرمایی بالای کک محصول به صورت مذاب است ازطرف دیگر حل شدن کربن موجود در کک باعث تولید محصول به صورت چدن خام با درصد کربن بالا میگردد که در مرحله فولادسازی مستلزم صرف انرژی بیشتر است. سرمایهگذاریاولیه و هزینههای عملیاتی کارخانههای تولید آهن اسفنجی در مقایسه با کارخانههای فولاد یکپارچه کم است و برای کشورهای در حال توسعه که در آن منابع زغال سنگ کک محدود هستند، مناسب است.

عمل احیا در روشهای احیای مستقیم مانند آنچه در شکم کورهبلند رخ میدهد صورت میگیرد و گاز احیاکننده بر روی اکسیدآهن اثر گذاشته و آن را در چند مرحله احیا میکند. خوراک اکسید آهن در این روش به صورت گندله متخلخل بوده تا توانایی عبور گاز احیا کننده را داشته باشد.

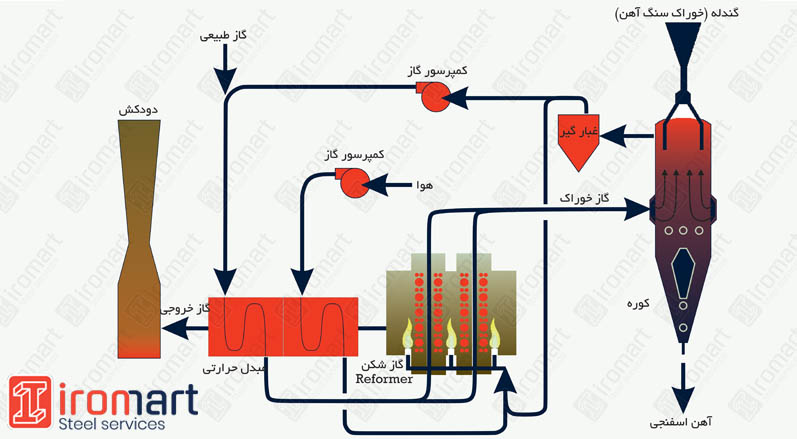

گاز احیا کننده در رآکتورهای احیای مستقیم قبل از ورود به رآکتور، در رفورمرها از شکسته شدن گاز طبیعی (CH4) و تبدیل به CO و H2 تهیه میشود و پس از پیشگرم شدن تا دمای ۱۰۰۰ درجهسانتیگراد وارد رآکتور احیای مستقیم میشوند. در روشهای احیای مستقیم حداقل ۹۰% اکسید آهن موجود در گندله به آهن فلزی تبدیل شده که به این نسبت آهن فلزی تشکیل شده به آهن کل موجود در گندله درصد متالیزیشن میگویند. محصول رآکتور احیای مستقیم که صورت آهن اسفنجی جامد است به سهولت در دمای حدود ۶۰۰ درجه سانتیگراد توسط سیستم انتقال مواد مستقیما به کورههای قوس الکتریکی (EAF) شارژ شده و عمل تصفیه و فولاد سازی بر روی آن انجام میشود. برای مشاهده تهیه مذاب فولاد در کوره قوس از احیای مستقیم آهن کلیک کنید.

آهن اسفنجی

به طور کلی در مسیر سنگ آهن تا فولاد مراحل زیر وجود دارد:

بیشتر سنگمعدن آهن توسط معدنکاری سطحی استخراج میشود. برخی از معادن زیرزمینی وجود دارد، اما هر جا که امکان دارد، معدنکاری سطح ترجیح داده میشود زیرا ارزانتر است.

به طور میانگین عیار سنگ معدن در حدود ۶۰ تا ۶۵ درصد است، عملیات تغلیظ و افزایش عیار سنگ معدن بسته به عیار اولیه آن رخ میدهد که شامل خردایش، آسیا کردن و روشهای فیزیکی و مغناطیسی است.

محصول این فرآیندها که دارای درصد آهن بیشتری نسبت به سنگمعدن است، کنسانتره نامیده میشود. خردکردن و غربالگری عملیات مکانیکی ساده است که ترکیب سنگ را تغییر نمیدهند، اما برخی از سنگها باید قبل از ذوبسازی ارتقا پیدا کنند. اکثر فرایندهای کنسانترهسازی به تفاوتهای بین چگالی متکی هستند تا مواد معدنی سبک را از سنگینتر جدا کنند، در برخی موارد برای جداسازی سنگ آهن خرد از ناخالصیها جدا شود.

سنگ معدن یا کنسانتره به شکل یک پودری بسیار ریز بوده که برای استفاده در کوره واکنش مناسب نیست بنابراین کنسانتره باید با عمیات گندلهسازی آگلومره شود.

کنسانترههایمرطوب به یک دیسک شیبدار و چرخشی وارد شده، که لرزش منجر به تولید آگلومرههای نرم و کروی میشود. این آگلومرههای سبز پس از خشک شدن و سوختن در در محدود دمای ۱۲۵۰ تا ۱۳۴۰ درجه سانتیگراد است. سرانجام، آنها به آرامی سرد میشوند. گلولههای محصول نهایی گرد بوده و قطر آنها ۱۰ تا ۱۵ میلیمتر است و آنها تقریبا شکل ایده آل برای کوره را تشکیل میدهند.

دستگاه گندله سازی

در این مرحله درون کورههای تولید آهن بر اساس مکانیزم احیای مستقیم، اکسیژن حذف شده و آهن اسفنجی تهیه میشود.

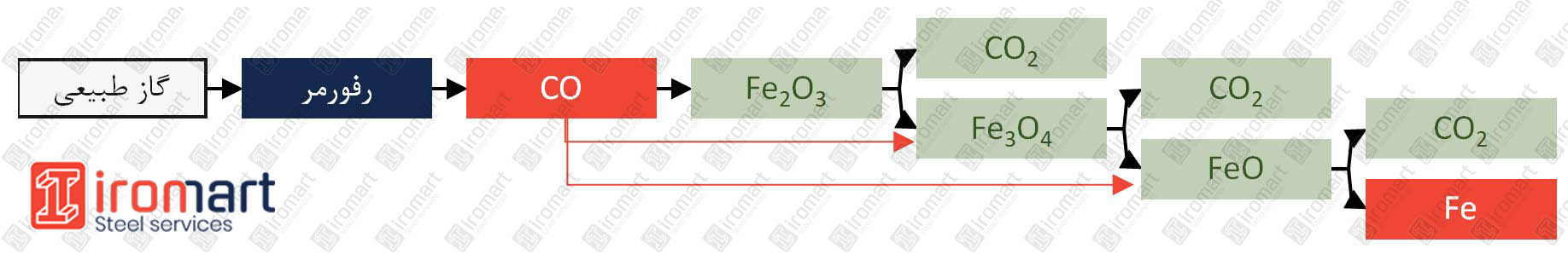

مسیر احیای مستقیم سنگ آهن

مطابق شکل بالا به صورتی است که ابتدا سنگ آهن بصورت هماتیت (Fe2O3) بوده و سپس ترکیب درصد اکسیژن آن تا حد مگنتیت (Fe3O4) و در انتها به حد ترکیب درصد اکسیژن در وستیت (FeO) پایین آمده و در نهایت آهن فلزی تشکیل میشود. شکل ۳ روند احیا اکسید آهن ملاحظه میشود فرآیند کلی احیای مستقیم سنگ آهن از هماتیت آغاز و پس از دو مرحله به آهن خالص ختم میشود.

گلولههای آهن اسفنجی به کوره قوس الکتریکی (EAF) منتقل و پس از حذف ناخالصیها و رسیدن به ترکیب مناسب به صورت محصولات اولیه مانند اسلب تهیه میگردند. در اینجا ابتدا آهن قراضه با استفاده از سبدهای مخصوص، داخل کوره قوس الکتریکی ریخته شده و سپس همزمان با ذوب قراضهها، ترکیبی از آهن اسفنجی و مواد سرباره ساز مانند آهک، کک، بنتونیت و دیگر مواد افزودنی از قسمت بالای کوره به ذوب افزوده میشود و پس از نمونهگیری، دمش اکسیژن و همگنسازی و همچنین آنالیزهای مختلف به فولاد مذاب تبدیل میگردد. برای آشنایی با انواع کوره قوس کلیک کنید. مخلوط مذاب پس از تخلیه سرباره، توسط پاتیلهای حمل مذاب به واحد ریختهگری مداوم ارسال میگردد. در واحد ریختهگری مداوم، مذاب توسط نازل داخل ظروفی به نام تاندیش و سپس داخل قالب مسی آبگرد ریخته شده و در طول مسیر غلطکی با پاشش آب خنک و به شمش منجمد تبدیل میگردد. در نهایت اسلبهای تولید شده به طولهای مورد نظر برش داده میشوند. از اسلب پس از فرآیندهای متالورژیکی ورق و دیگر مقاطع فولادی، تولید میگردد.

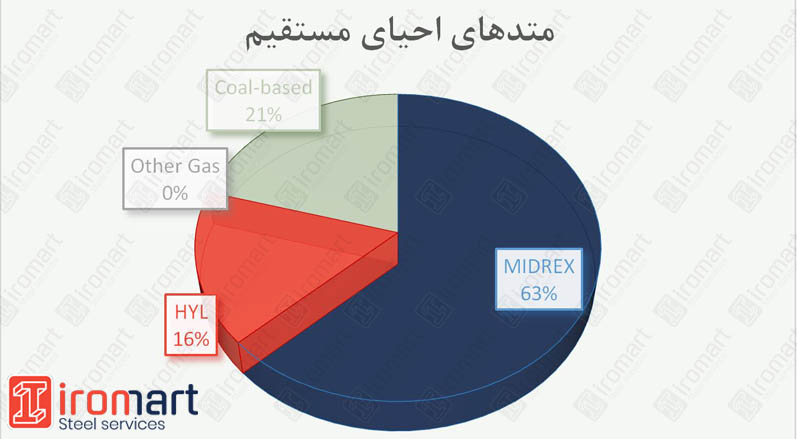

اولین شرکتی که در زمینه تولید آهناسفنجی فعالیت نمود شرکت میدرکس آمریکا بود که هماکنون تولید با این روش و با نام این شرکت در اکثر نقاط جهان ادامه دارد و مطابق شکل ذیل، ۶۳ درصد سهم تولید آهناسفنجی از این روش میباشد. گروه دیگری که در تولید آهن اسفنجی فعالیت داشتهاند شرکت مکزیکی HYL بودهاست این شرکت هم اکنون ادعا دارد با حذف رفرمرگازی توانسته نسل چهارم کورههای خود را به بازار عرضه نماید.

متدهای احیای مستقیم

از دیگر روشهای تولید آهن اسفنجی میتوان به SL/RN ، Jindal ، DRC که بر مبنای زغال سنگ بوده و روش ابداعی در ایران موسوم به PERED اشاره کرد.

پرکاربردترین و پربازدهترین فرایند حال حاضر احیای مستقیم سنگ آهن گندله و تولید آهناسفنجی به روش گازی است. در این روش احیا کننده گاز طبیعی است که بطور معمول متان (CH4) در نظر گرفته میشود. (تقریبا ۸۵ درصد گاز طبیعی متان تشکیل میدهد، از اینرو گاز طبیعی به تقریب متان فرض میشود) در این فرآیند گندلهها از قسمت بالایی کوره به سمت پایین سقوط میکنند و در این بازه زمانی گاز احیا کننده درون کوره دمیده میشود.

همانطور که گفته شد مخلوط گاز هیدروژن و مونواکسید کربن قبل از ورود به کوره در واحد رفورمر، از شکسته و تجزیه شدن تهیه میشوند. گاز احیا کننده بهدلیل جریان طبیعی سیال داغ (۱۰۰۰ درجه سانتیگراد)، به سمت بالا حرکت کرده و در این حین ترکیب درصد اکسیژن گندلههای درحال سقوط کاهش یافته و محصول نهایی آهن اسفنجی است.

بطور کلی خط سیر احیای مستقیم برای یک سنگ آهن مطابق شکل ذیل است. ضمن آنکه همواره بخشی از گاز صعود کرده درون کوره خارج شده و از آن دوباره به عنوان سوخت استفاده خواهد شد (به دلیل دارا بودن مقادیری از اکسید کربن و هیدروژن) ضمن آنکه مقداری از این گاز برگشت خورده، خود میتواند در فرآیند اکسایش متان حضور داشتهباشد.

فلوچارت احیا آهن

روش میدرکس مزایای فروانی دارد از جمله آنکه این روش در بین تولید کنندگان آهن اسفنجی (بروش گازی) آنقدر پر استفادهبودهاست (در حدود ۶۰ درصد) که اکنون به عنوان یک تکنولوژی در دسترس تلقی میشود.

از طرفی کاهش هزینههای مربوط به تعمیرات در این روش بدلیل سادگی بیشتر سیستم و همچنین راندمان بالای اسفنج تولیدی (درصد متالیزیشن ۹۴ تا ۹۶) آن را به بستری مناسب برای سرمایهگذاری نیز تبدیل کردهاست. نکته دیگر آنست که اسفنجهای تولیدی به روش میدرکس دارای یکنواختی بیشتری از جهات ترکیب شیمیایی نیز هستند.

البته روش میدرکس با تمام مزایا و محاسن خود نقاط ضعف خود را نیز دارد. آهن اسفنجی تولیدی در روش میدرکس سختتر از سایر روشها است و این به معنای انرژی اولیه مورد نیاز بیشتر در هنگام فولادسازی است. نکته مهم دیگر فرسایش بدنه کورد احیا در طول زمان است که البته این مورد طی سالهای اخیر با عایق بندی مناسب کوره تا حدودی برطرف شدهاست.

روند احیای مستقیم

این فرآیند در ابتدای دهه ۵۰ میلادی بصورت آزمایشی و با ظرفیت اسمی ۲ تن در روز طراحی شد. اولین مشکل سر راه آزمایشات، عدمدستیابی به میزان لازم احیا در طول فرآیند بود که پس از ۱۸ ماه تحقیق و بررسی، سرانجام بعد از اعمال چندین تغییر که از جمله مهمترین آنها تغییر در سیستم از احیاکننده بود، اولین سیستم احیای مستقیم سنگ آهن و تولید آهن اسفنجی به روش HYL البته بصورت آزمایشی در میانه سال ۱۹۵۵ راهاندازی شد. آزمایشات موفقیتآمیز بود و ظرفیت آهناسفنجی تولیدی به مرور در حال افزایش نیز بود به نحوی که در آخرین روزهای پژوهش این فرآیند، سیستم، قادر به تولید ۶۰ تن آهن اسفنجی در روز به نحو بهینه شدهبود.

در این فرآیند همانند روش میدرکس از گاز طبیعی شکسته شده (ولی با حذف ریفرمر) به عنوان عامل احیاء کننده استفاده میشود همچنین استفاده از بخار آب برای تولید گاز احیایی هیدروژن و افزایش آن در ترکیب گاز احیایی پیشبینی شدهاست. در این فرآیند میزان هیدروژن در مخلوط گاز احیایی نسبت به مونو اکسید کربن بسیار بیشتر بوده و هیدروژن به عنوان اصلی ترین عامل احیاء کننده عمل میکند. کوره این روش نیز مشابه کوره شافت عمودی روش میدرکس میباشد. این کوره توسط مکانیزم های مکانیکی (هیدرولیکی) آببندی شدهاست و فشار محیط واکنش بسیار بالاتر و تا ۷ آتمسفر تنظیم شده است تا سرعت واکنش احیای مستقیم بهدست آید.

آهن اسفنجی ساختاری متخلخل و کروی شکل دارد. این محصول احیای مستقیم حدود ۵ درصد از فولاد دنیا به کار میرود. استفاده از آهن اسفنجی برای استخراج آهن در کوره القایی از سال ۸۹ در ایران آغاز شد. کارخانهای در یزد از جمله پیشگامان این مسیر بود. لازم به ذکر است که در آن دوران هنوز با مسئله کمبود قراضه مواجه نبودند و شاید به همین دلیل پیش از این زمان به استفاده از آهن اسفنجی روی نیاورند.

استفاده از آهن اسفنجی، کارخانههای تولیدکننده فولاد را ابتدا با چالشهایی روبه رو کرد. به دلیل آشنا نبودن با نحوه شارژ کوره با محصول احیای مستقیم و وجود فسفر و گوگرد در آن سبب شد تا زمان ذوب و مقدار سرباره تا مقدار زیادی افزایش پیدا کند. این مسائل باعث شد تا کارخانهها به استفاده از آهن اسفنجی روی خوش نشان ندهند. پس از این دوران با پیشرفتهایی که صورت گرفت و آشنایی بیشتر با این روش و از همه مهمتر کمبود قراضه موجب شد تا استفاده از آهن اسفنجی روز به روز افزایش پیدا کند.

شما با مطالعه این مقاله با احیای مستقیم به طور کامل آشنا شدید. آهن استخراج شده در این روش در تولید مقاطع مختلف فولادی کاربرد دارد. جهت آگاهی از قیمت آهن، قیمت ورق سیاه برشی و سایر مقاطع فولادی کلیک کنید. همچنین برای شما میتوانید برای کسب اطلاع از آخرین قیمت مقاطع و دانستنیهای فولاد به سایت آیرومارت مراجعه فرمایید.