نظر کاربران

-

خدا وکیلی من تو هیچ سایتی انقد کامل ندیدم بنویسن مرسی

-

عالی هستید خداقوت

-

سلام وقت بخیر ممنون از مطالب خوبی که داخل سایت گذاشته شده. در مورد استاندارد تست های غیر مخرب اطلاعاتی در سایتتون موجود هست؟

قطعات فولادی، بهخصوص در صنایع حساس، نیازمند بررسی دقیق پیش از استفاده هستند. همچنین در مهندسی معکوس، آنالیز علمی دقیق قطعات، امکان طراحی و تولید نمونه مشابه را فراهم میکند. در ادامه با بررسی بیشتر همراه ما باشید.

تستهای مخرب و غیرمخرب (NDT) از ابزارهای مهم در کنترل کیفیت قطعات فلزی، بهویژه محصولات فولادی و خطوط جوش هستند. با توجه به گستردگی کاربرد فولاد و حجم بالای خرید و فروش آن، ارائه سرتیفیکیت معتبر و انجام تستهای کیفی جهت جلوگیری از مغایرت و اطمینان از سلامت قطعات اهمیت ویژهای دارد.

تستهای کنترل کیفیت را میتوان از دو منظر نوع آنالیز و نوع عملکرد دستهبندی کرد. در این میان، آزمونهای مخرب و غیرمخرب از لحاظ عملکردی در شناسایی عیوب تولید نقش اساسی دارند. اهمیت این تستها در کاربردهای حیاتی مانند صنایع هوایی، چند برابر میشود.

در ادامه به بررسی انواع تست ها خواهیم پرداخت؛

در این نوع تستها، نمونهای از ماده موردنظر تهیه میشود و پس از انجام تست، نمونه از بین میرود. این نوع تستها معمولا بهدلیل نمونه سازی و سرعت پایین، هزینه بالایی دارند اما در برخی موارد چارهای جز استفاده تستهای DT وجود ندارد.

از جمله تستهای مکانیکی DT میتوان به تست کشش، خمش، سختی سنجی و … اشاره کرد. همچنین تست کوانتومتری از جمله تستهای مخرب شیمیایی است.

در تستهای غیر مخرب NDT، نمونه یا قطعه مورد آنالیز، پس از انجام تست از بین نمیرود. به این ترتیب، غیرمخرب بودن این تستها قابلیت های بسیار مفیدی به حوزه کنترل کیفیت فولاد و سایر مواد اضافه کردهاست.

بیشتر بخوانید: تفاوت فولاد گرمکار و سردکار

در حال حاضر بیشترین استفاده از تست های غیرمخرب برای یافتن میکرو ترک، آخال و ناخالصیهای یک قطعه استفاده میشود. اما با پیشرفت تجهیزات آنالیز عنصری و فازی مواد بهروش غیر مخرب نیز فراهم شده است. از مهمترین تستهای غیر مخرب شیمیایی میتوان به XRD و XRF اشاره کرد. سازوکار اصلی این دو دستگاه بر پایه اشعه ایکس است.

از نخستین نسل تستهای غیر مخرب که همچنان هم مورد استفاده قرار میگیرند، میتوان به تستهای زیر اشاره کرد:

بازرسی چشمی از تستهای غیر مخرب، بدویترین نوع کنترل کیفی مواد است که در آن بادقت پایینی میتوان عیوب سطحی قطعات را بررسی کرد. بهعبارت دیگری برخی از عیوب را بهطور واضح میتوان با چشم تشخیص داد. بررسی و ردشدن قطعه با این تست، از هزینه اضافه تستهای غیر مخرب بعدی جلوگیری میکند.

البته عوامل مختلفی در این روش تاثیرگذار است. خستگی بازرس، تجربه، نور و زاویه دید بر تشخیص عیوب با این روش موثر است. توجه کنید که برخی از عیوب زمان نهفتگی دارند و برای مشخص شدن نیاز به زمان دارد. بهطور مثال ترک هیدروژنی از جمله رایجترین عیوبی است که پس از جوشکاری ایجاد میشود. بنابراین بهتر است پس از جوشکاری دو الی سه روز به قطعه زمان بدهید تا در صورت وجود این عیب خودش را نشان دهد.

در تست مایع نفوذکننده یا تست pt، یک مایع مخصوص روی سطح قطعه موردنظر ریخته میشود. مایع تمامی نقایص سطحی از جمله ترک، میکرو ترک و حفرات را پر میکند. سپس سایر بخشهای قطعه از مایع نافذ پاکسازی میشود و پودر آشکار ساز به سطح قطعه اضافه میشود. رنگ حاصل از واکنش بین پودر آشکار ساز و مایع نافذ، تمامی عیوب سطحی ماده را آشکار میکند.

بیشتر بخوانید: تست غیر مخرب مایع نافذ PT

تست مایع نافذ

روش بازرسی با ذرات مغناطیسی یا تست mt، معمولا برای بررسی خطوط جوش بهکار میرود. اصول کار این تست ایجاد یک میدان مغناطیسی بر سطح قطعه است. اینکار بهکمک یک پرو بهمخصوص انجام میشود.

در صورتی که خط جوش حاوی ترک یا حفرات سطحی باشد، نقاطی در سطح قطعه ایجاد میشود که قابلیت مغناطیسی در آنها ضعیف است. در این حالت اضافه کردن ذرات فرومغناطیس باعث تجمع آنها در اطراف نقایص میشود.

در این تست غیر مخرب، بایستی ابتدا نمونه را مغناطیسی کرد و سپس پودر را بر روی سطح پاشید. برای درک بهتر این روش، بر روی تست MT کلیک کرده و فیلم را مشاهده کنید.

همچنین بخوانید: تست مغناطیسی MT

فراموش نکنید که پس از انجام این تست غیر مخرب، قطعه را مغناطیس زدایی کنید. چرا که جذب ذرات فلزی میتواند منجر بهجذب رطوبت و ایجاد خوردگی موضعی شود. با اعمال میدان مغناطیسی مخالف، عملیات حرارتی و چکشکاری میتوان قطعه را مغناطیس زدایی کرد.

تست رادیوگرافی یا تست rt، تست غیر مخرب دیگری است که برای کنترل کیفی قطعات استفاده میشود. این تست علاوهبر آنالیز سطحی، قابلیت تشخیص نقایص قطعه تا عمق مشخصی را هم دارد. برای انجام rt، از اشعه ایکس یا گاما استفاده میشود. بهدلیل تغییر ماهیت ماده در نقایص خواص موج تابشی تغییر میکند و با دریافت بازیافت آن اطلاعات مربوط بهنقایص استخراج میشود.

گرچه برای تامین گاما به جریان الکتریسیته نیازی نیست، اما در مقابل بهدلیل روشن و خاموش شدن سریع اشعه ایکس کیفیت تصاویر حاصل از این روش، بالاتر است.

بیشتر بخوانید: تست رادیوگرافی rt چیست؟

در تست ادی کارنت یا et، با اعمال یک جریان مغناطیسی بهقطعه، جریان الکتریکی ایجاد میشود. در صورت وجود حفرات و نقایص در قطعه، جریان مغناطیسی در آن نقطه ضعیف و چگالی جریان تغییر میکند.

به این ترتیب مکان نقایص قطعه مشخص میشود. این تست غیر مخرب شامل مزایایی چون سرعت بالا، سادگی و دقت بالا است. البته باید توجه کنید که این روش تنها برای قطعات رسانا کاربرد دارد.

همچنین بهدلیل اینکه به تغییرات سطحی حساس است، کیفیت سطح نمونه باید مطلوب باشد. تست غیر مخرب جریان گردابی تنها برای شناسایی عیوب نیست. بلکه تشخیص فازهای حاصل از عملیات حرارتی، تعیین ضخامت لایه پوشش، اندازهگیری ابعاد و اندازه گیری عمق سخت کاری شده از دیگر کاربردهای جریان گردابی است.

تست ادی کارنت (جریان گردابی)

در این تست غیر مخرب که به نشر آوایی نیز معروف است، سیگنال آکوستیک فرکانس بالا (در محدوده فرکانس 10KHz تا 100KHz که گاها به 1MHz نیز ممکن است برسد) بهماده اعمال میشود.

بهطور معمول از این تست برای تشخیص اصطکاک، وجود سایش در بلبرینگها در صورت عدم عملکرد گریس، تشخیص ضربه در مکانیزمهای دوار، تشخیص عیوب جوش و تخمین عمر سازه استفاده میشود.

از مزایای این تست میتوان به امکان تشخیص عیوب بسیار ریز تا محدوده ۱µm، سرعت بالای بازرسی و حساسیت کم نسبتبه هندسه قطعات اشاره کرد.

با وجود این مزایا، این روش برای عیوب ایستایی که نه رشد میکنند و نه حرکت، مناسب نیست. البته در صورت اعمال تنش خارجی میتوان این عیب را تا حدودی برطرف نمود. از سویی، معیاری برای ارزیابی نتایج تست آکوستیک امیشن وجود ندارد و تحلیل نتایج کاملا تجربی است.

یکی دیگر از انواع تست غیر مخرب، تست نشتی است که برای تشخیص ترک یا نشتی در لولههای انتقال سیال کاربرد دارد. برای انجام این تست، بهاختلاف فشار بیرون و داخل لوله نیاز است که بهسیال اجازه حرکت از محل پرفشار بهسمت محل کم فشار را میدهد.

روشهای افت فشار، جریان هوای فشرده، مشاهده و روش ردیاب گاز (هلیوم) همگی زیرمجموعه تست نشتی بهشمار میروند.

از مزایای تست نشتی میتوان بهارزان بودن برخی از این روشها و ایمنی آنها اشاره کرد. اگرچه تشخیص نیاز بهبازرسی در محل و دانش بازرس دارد.

از تست ترموگرافی نیز برای یافتن ترکها، حفرات و سایر نقصها در لولهها و قطعات جوشکاریشده استفاده میگردد. اساس این تست، تابش اجسام است. هر جسمی انرژی داشته و براساس آن، اشعهای از خود ساطع میکند. در ترموگرافی از دوربینهای مادون قرمز برای دیدن تابشهای طیف مادون قرمز و ایجاد تصویری از الگوهای حرارتی آن استفاده میشود.

بهکمک این روش سریع و ایمن که نیازی بهتماس با سطح قطعه ندارد، میتوان پیش از خرابی قطعه عیوب آن را شناسایی کرد.

البته این روش تنها قادر بهتشخیص عیوب سطحی است و نیاز بهکارشناسی مجرب دارد. گفتنیست که نتایج حاصل از آن نیز دقت کافی و لازم را ندارند.

تست ترموگرافی

تست التراسونیک موج هدایتشده یا GWT، از جمله تستهای غیر مخرب برای بازرسی خطوط لوله، ریلهای قطار و سازهها و شفتهای طویل است. این روش که با عنوان تست التراسونیک با برد طولانی شناخته میشود که با قرار دادن دستگاه در یک مکان، میتوان تا ۱۰۰ متر را با استفاده از آن بازرسی کرد. با این حال با تست التراسونیک کاملا متفاوت است.

در تست موج هدایت شده از فرکانسهای پایینتر یعنی ۱۰-۱۰۰ KHz استفاده میشود و امواج به صورت متقارن و محوری در دو جهت افقی پخش میشوند.

تاثیر و تعجیل سیگنالهای منعکس شده از موج اعمالی، بازرسی را از وجود و محل عیب مطلع میکند.

از مزایای این روش میتوان بهکشف عیوب سطحی و زیرسطحی، سریع و قابل حمل بودن آن اشاره کرد. اگرچه نتایج این روش در صورت وجود زانویی و خمش در مسیر قطعه، خطا دارد و نیازمند کارشناسی مجرب است.

از دیگر تستهای غیر مخرب میتوان به تست التراسونیک اشاره کرد. این روش از دقیقترین روشهای تشخیص عیوب بهشمار میرود. در این نوع تست، امواج مافوق صوت در فرکانسهای بالا بهقطعه تابیده شده و تغییرات آن مانیتور میشود. به این ترتیب مکان دقیق نقایص، موقعیتیابی میگردد. بهکمک این تست غیر مخرب، عیوبی مثل ترکها، حفرههای انقباضی، ذوب ناقص و منافذ قابل تشخیص است. این آزمون در صنایع مختلف کاربرد گسترده دارد.

تست رادیوگرافی

آزمون ارتعاشی یا VAT، با بررسی علائم و پارامترهای ارتعاشی میتوان عیوب قطعه را تشخیص داد. در این روش، پارامترهای جابجایی، سرعت و شتاب سنسورها در تشخیص عیوب استفاده میشوند.

در شتابسنجهای تست ارتعاشی، از یک کریستال پیزوالکتریک استفاده میگردد که امواج صوتی را به پالسهای الکتریکی تبدیل میکند.

قطعه، بهکاور شتابسنج متصل است و در اثر حرکات قطعه، دچار لرزش میشود که با لرزش آن و کریستال، جریانی با ولتاژ پایین تولید شده که با عبور از پیش تقویتکننده به گیرنده ارسال خواهد شد. بدین صورت، عیوب قطعه تشخیص داده میشوند.

آزمون رادار نافذ زمینی یا GPRT، برای بازرسی تجهیزات دور از دسترس روی سطح دریا یا ارتفاعات مورد استفاده قرار میگیرد. همچون تست التراسونیک عمل میکند با این تفاوت که از راه دور و بهوسیله آنتنی که امواج رادار را با فرکانسی تا ۵۰۰۰ مگاهرتز ساطع میکند، انجام میشود.

از لحاظ نوع آنالیز قابل ارائه تستهای کنترل کیفی مواد به دو دسته کلی مکانیکی و شیمیایی تقسیم میشوند:

در حوزه فولاد و دیگر فلزات و آلیاژهای آنها، مهمترین تستهایی که به آنالیز مکانیکی مواد میانجامند عبارتند از:

از مهمترین تستهایی که اطلاعات بسیار سودمندی درباره خواص و ساختار ماده در اختیار ما قرار میدهد، تست کشش است. در حقیقت خروجی این تست نموداری تحت عنوان نمودار تنش-کرنش است. با بررسی اطلاعات این نمودار اطلاعات مختلفی مثل استحکام کششی، تنش تسیم و تنش شکست استخراج میشود. برای آشنایی بیشتر با این نمودار توصیه میکنیم مقاله نمودار تنش کرنش فولاد را مطالعه کنید.

این تست نقطه مقابل تست کشش است. به این معنا که فک دستگاه نیروها را بهسمت داخل نمونه اعمال میکند. استحکام فشاری، مهمترین نتیجهای است که با انجام این تست بهدنبال آن هستیم.

هدف از این تست، تعیین مقاومت خمشی بهصورت سه و چهار نقطهای است. این دو روش اصول یکسانی دارند. فقط در روش سه نقطه یک سمبه و در خمش چهار نقطهای دوسمبه کاربرد دارد. در تست خمش، بخش داخلی تحت نیروی فشاری و بخش بیرونی تحت نیروی کششی قرار میگیرد. انجام این تست برای قطعات جوشکاری شده بسیار حائز اهمیت است.

تست خمش سه نقطه ای

جالب است بدانید که اجسام هم مانند انسانها خسته میشوند. به این ترتیب این تست در دو نوع خمشی و محوری بهمنظور تعیین تنش و حد خستگی فلزات و مواد انجام میگردد. حد خستگی بالاترین مقدار تنشی است که ماده برای یک تعداد سیکل بدون شکست، تحمل میکند. شما میتوانید برای مشاهده این تست، بر روی نحوه اجرای تست خستگی کلیک کنید.

مقاومت یک ماده در برابر فرورفتگی را سختی میگویند. این تست در دو مقیاس میکرو و ماکرو در استانداردهای مختلف بهمنظور تعیین سختی ماده مورد استفاده قرار میگیرد. با مشاهده فیلم سختی سنجی با نحوه انجام این تست آشنا خواهید شد.

این تست معمولا یکی از گرانترین آنالیزهای مکانیکی است، چراکه در دمای بالا و زمانهای طولانی انجام میشود تا بهکمک آن مقاومت دما بالای ماده بررسی شود.

تست ضربه، معیاری برای تعیین تمایل مواد بهشکست ترد یا نرم است. این تست بهمنظور تعیین مقاومت بهضربه ماده در دو نوع ایزود و چارپی انجام میشود. ارزیابی خصوصیات سطح، تعیین چقرمگی و تعیین مقاومت بهشکست در اتصالات جوشکاری شده از دیگر کاربردهای تست ضربه است. شما میتوانید فیلم تست ضربه را در سایت آیرومات مشاهده کنید.

این تست در دمای بالا و دمای محیط و بهمنظور تعیین مقاومت بهسایش ماده انجام میشود.

تمامی تستهای مکانیکی ذکر شده، همگی تست مخرب نیز بهشمار میروند.

در مقابل، تستهای شیمیایی بهتعیین دقیق ترکیب شیمیایی، آنالیز فازی مواد و آنالیزهایی از این دست میپردازند. با توجه بهنقش پررنگ عناصر در انواع آلیاژها چون فولاد آلیاژی در تعیین خواص مکانیکی آن، میتوان آنالیزهای مکانیکی و شیمیایی را مکمل یکدیگر دانست و جهت تحلیل رفتار یک ماده بهطور دقیق به هر دو دسته آنالیز نیاز است.

همانطور که گفته شد در مادهای مثل فولاد یا سایر آلیاژهای فلزی، عناصر آلیاژی، عامل تعیینکننده خواص محسوب میشوند. بنابراین تعیین ترکیب شیمیایی ماده از اهمیت بالایی برخوردار است. عناصر آلیاژی به یکی از اشکال محلول (بیننشین یا جانشین)، ترکیب (کاربیدهای موجود در فولاد)، آزاد (گرافیت چدن) و حبابهای گاز (مثل حباب هیدروژن) در آلیاژهای پایه آهن قرار دارند.

مقاله چدن چیست را برای آشنایی با این آلیاژهای آهنی، بخوانید.

جهت تعیین ترکیب شیمیایی مواد مختلف روشهای متعددی مورد استفاده قرار میگیرد. در حوزه فلزات معروفترین این روشها عبارتند از:

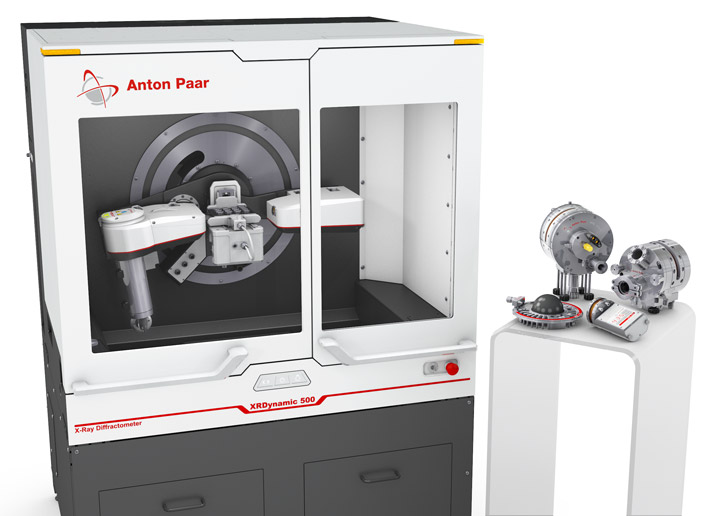

یکی دیگر از آنالیزهای شیمیایی که مکمل XRF است، آزمون XRD است که بهتشخیص فازها و ترکیبات عناصر میپردازد.

تست xrd

آزمون XRF، آزمونی است که در آن با استفاده از پراش اشعه ایکس، عناصر و درصد آنها در ماده تشخیص داده میشود. رد حقیقت XRF، آزمون آنالیز عنصری شناخته میشود.

تست ICP یا طیف سنجی نشر اتمی نیز بهمنظور تشخیص و اندازهگیری عناصر در آنالیز نمونهها کاربرد دارد که از روشهای رایج تشخیص عناصر فلزی و غیرفلزی بهشمار میرود. اساس ICP، برانگیختگی الکترونهای عناصر مختلف در محیطی بهنام پلاسما و نشر نور بعد از حالت آسایش الکترونی است.

یکی دیگر از روشهای آنالیز و اندازهگیری عناصر مختلف در قطعات و آلیاژها، کوانتومتری است که نوعی آزمون غیر مخرب نیز شناخته میشود. البته بر اثر ایجاد جرقه روی بخش کوچکی از سطح، اثر سوختگی کوچکی روی نمونه ایجاد میشود که در صورت آسیب نرسیدن بهقطعه میتوان آن را آزمون غیر مخرب دانست.

کوانتومتری یا طیف سنجی جرقهای، روشی سریع و دقیق برای بررسی ترکیب شیمیایی آلیاژهای مختلفی چون آهن، آلومینیوم، مس، نیکل و تیتانیوم است.

یکی از روشهای اندازهگیری کمی عناصر، طیف سنجی جذب اتمی (AAS) است که با استفاده از جذب اشعه نوری توسط اتم در حالت گازی عمل میکند.

تمامی تستهای غیر مخرب و مخرب برای بررسی کیفیت قطعه پیش از استفاده است. از آن جا که زلزله و یا پدیدههای تخریبی دیگر همواره امنیت سازهها را تهدید میکند، بنابراین بررسی کیفیت مقاطع فولادی مختلف مثل تیرآهن پیش از مصرف بسیار اهمیت دارد. شما با خرید مقاطع مختلف مثل پروفیل از بازرگانی آیرومارت علاوهبر خرید مناسب میتوانید از خدمات مجموعه مثل تستهای غیر مخرب بهرهمند شوید.

مجموعه آیرومارت، مرکزی معتبر و از تامینکنندگان بزرگ کشور در بازار فولاد و آهنآلات است. شما میتوانید ضمن استعلام قیمت ورق آهن ۲ میل، قیمت پروفیل ۲*۲ و سایر مقاطع فولادی، سفارش خود را بهصورت اینترنتی و تلفنی بهثبت برسانید.