منظور از خستگی فلزات چیست؟

یکی از خطراتی که فلزات را تحت آسیبهای ناگوار قرار میدهد، خستگی فلزات است. اگرچه بارهای کششی، ضربهای و برشی ممکن است رخ دهند و قطعات فلزی را تحت آسیبهای جدی قرار دهند.

اما خستگی در طول زمان، اتفاق میافتد و ممکن است زمانی متوجه آن شوند که دیر شده باشد. در بسیاری از فلزات، خستگی فلز بدون آنکه کسی را متوجه سازد رخ میدهد. در واقع، خستگی، تهدیدی جدی برای سازههایی چون پلها بهشمار میرود.

آنچه در این مقاله تحت بررسی قرار خواهد گرفت، مفهوم خستگی، تست خستگی و مفاهیم دیگری چون عوامل متالورژیکی موثر بر خستگی مواد است.

به طور کلی، بررسی فلزات پیش از استفاده الزامی است. به عنوان مثال در تست میلگرد، این مقطع فولادی پرکاربرد باید آزمایش شده و سپس مورد استفاده قرار گیرد. با بررسی خستگی با ما همراه باشید.

تعریف خستگی فلزات

خستگی، فرایندی خطرناک است که بدون آگاهی قبلی و قابلیت مشاهده، رخ میدهد. فلز، در اثر تنشهای مکرر ضعیف شده و در اثر این تنشها، خود را به شکل خستگی و با جوانهزنی ترک نشان میدهد. برای درک بهتر این فرایند خطرناک، میتوان رخداد آن را در چند مرحله تعریف کرد:

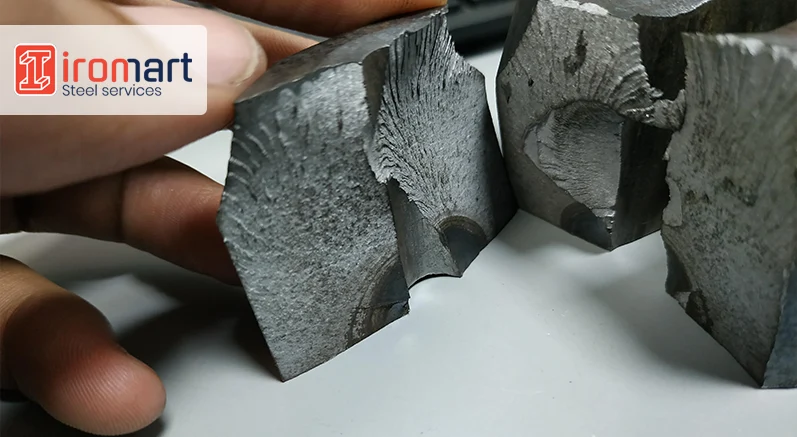

جوانهزنی و شروع ترک: پس از گذشت دورههای معینی از تنشهای مکرر و بارگذاریها، ترکهای ریز به ویژه در نقاطی که عیوب خستگی وجود دارند، شروع به جوانهزنی میکنند.

مرحله اول رشد ترک: ترک ابتدایی در این مرحله روی صفحاتی با تنش برشی زیاد شروع به عمیق شدن و رشد میکند.

شکست نهایی: در نهایت، ریزترکها رشد کرده و به اندازهای میرسند که تحت تنشهای وارده موجب رشد انتشار سریع ترکها شوند. در این مرحله اندازه ترک به حدی رشد کرده که سطح مقطع باقیمانده نتواند بار وارده را تحمل کند.

بنابراین، خستگی مواد را میتوان درهمشکستن قطعه در حین تکرار چرخههای بارگذاری و ایجاد ترکهای پیشرونده و در نهایت شکست ماده تعریف کرد.

یعنی، ابتدا ترکی میکروسکوپی در اثر چرخههای مکرر تنشی در ناحیه تمرکز تنش ایحاد میشود. در حین این بارگذاریهای مکرر، طول این ترک رشد کرده و در نهایت قطعه توان تحمل این تنشها را نداشته و شکسته میشود.

تعریف حد خستگی

منظور از حد خستگی فلزات یا استحکام خستگی، بالاترین تنشی است که یک ماده برای تعداد سیکل مشخصی میتواند بدون شکست، تحمل کند. حد خستگی برای طراحی سازههایی با دوام، از اهمیت بسیاری برخوردار است.

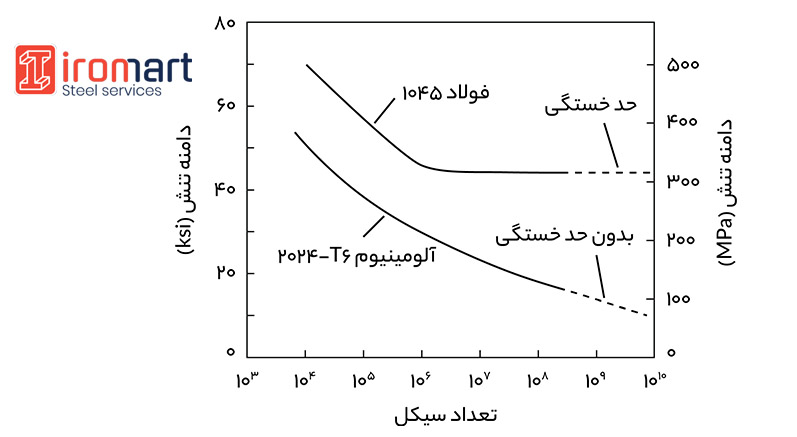

استحکام خستگی به صورت تجربی و از طریق چندین روش قابل محاسبه است. نمودار S-N پرکاربردترین مفهومی است که برای محاسبه استحکام خستگی فلزات مورد استفاده قرار میگیرد.

در این نمودار، تنش چرخهای ثابت اعمال شده به یک نمونه یعنی S، در برابر تعداد چرخههای بارگذاری N که نمونه میتواند تحمل کند پیش از آنکه شکست را تجربه کند، رسم میشود.

نمودار بالا، حد خستگی فولاد کم کربن و آلیاژی از آلومینیوم را نشان میدهد. حد خستگی در برخی آلیاژهای غیرآهنی چون آلیاژهای مس، منیزیم و آلومینیوم به حد مشخصی ظاهر نمیشود. بلکه از نمودار آن میتوان دریافت کرد که کاهش پیوسته تنش به ازای افزایش دوره تناوب دیده میشود.

در چنین شرایطی، تعیین حد خستگی فلزات، عملی پیچیده و مشکل است. اما برای فلزاتی چون فولاد کم کربن، میتوان حد خستگی را از نمودار S-N آن دریافت کرد.

برای آلیاژهای مس و آلومینیوم، تعیین حد خستگی برای به کارگیری آنها در صنعت اهمیت دارد، از این رو، در چنین مواردی، تنشی را که به ازای آن حدود ۱۰۰ میلیون دور تناوب قابل تحمل است، به عنوان استحکام خستگی در نظر گرفته میشود.

عوامل متالورژیکی موثر بر خستگی

تحقیقات نشان میدهد که بسیاری از ترکهای خستگی فلزات، از فرورفتگیها، برآمدگیها و اشکال هندسی خاص روی قطعات آغاز میشوند و عملا، شکستهای خستگی را میتوان به محلهای تمرکز تنش در قطعه ربط داد. به طور کلی، میتوان عوامل موثر بر خستگی در یک قطعه را در یکی از سه گروه زیر جای داد:

- منابع تنش سطحی یعنی ناهمواریها و زبری سطح

- تغییرات استحکام سطحی فلز

- تنشهای باقیمانده در سطح

هر یک از این عوامل، نقش مهم و بسزایی در خستگی مواد دارند. بنابراین با کنترل هر یک، میتوان خستگی را نیز کنترل کرد. علاوه بر این موارد، عوامل دیگری در شکست خستگی اثرگذارند که هر یک را بررسی خواهیم کرد:

خوردگی

قطعهای که همزمان تحت تنشهای چرخهای و خوردگی قرار گیرد، احتمال وقوع خستگی خوردگی در آن بالا میرود. خوردگی در قطعات، موجب ایجاد حفرات و شیارهایی میشود که استحکام خستگی را تحت تاثیر قرار میدهد.

رخ دادن همزمان خستگی و خوردگی، اشاعه ترک را سرعت بخشیده و شکست خستگی فلزات در مهندسی را نیز محتملتر میکند. برای مقابله با چنین اتفاقی، میتوان از فلز با کمک پوششهای مقاوم به خوردگی حفاظت کرد؛ به شرط آنکه پوشش در اثر کرنش چرخهای از بین نرود. روکشهای روی و کادمیوم بر فولاد، در محیطهای خستگی موثر است.

زبری سطح

از مهمترین عواملی که موجب تسریع فرایند شکست خستگی میشود، زبری سطح است. بر اساس تحقیقات انجام شده، نمونههایی که صافی سطح بیشتری دارند، نتایج بهتری در مقابل تست خستگی نشان میدهند. علت این امر، به حداقل رسیدن تنش پسماند است.

طراحی

همانطور که گفته شد، تمرکز تنش در قطعات عاملی مهم در رخ دادن شکست خستگی است. طراحی قطعه به طوری که تمرکز تنش در آن به حداقل برسد، به عمر ماده در برابر خستگی کمک میکند. بنابراین، میتوان به جای تغییر جنس ماده، طراحی آن را تغییر داد و خواص خستگی را بهبود بخشید.

تنشهای حرارتی

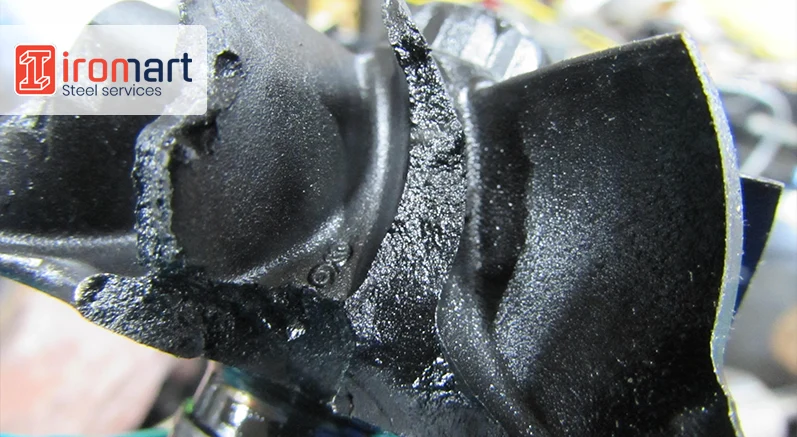

خستگی فلزات در مهندسی، تنها در اثر تنشهای چرخهای مکانیکی اتفاق نمیافتد، بلکه در برخی شکستهای خستگی میتوان دخالت تنشهای حرارتی را به وضوح مشاهده کرد. خستگی حرارتی، غالبا در قطعاتی رخ میدهد که در دمای بالا کار میکنند.

نحوه انجام تست خستگی

شکست خستگی، تحت تاثیر عواملی چون تنش کششی حداکثر، تغییرات نوسانی زیاد در تنش اعمالی، تعداد بالای چرخههای اعمالی، تمرکز تنش، خوردگی، دما، بار اضافی و ساختارهای متالورژیکی به وقوع میپیوندد و هر یک از این عوامل به طور جداگانه بر رخ دادن آن اثرگذارند.

بنابراین، در هر تست خستگی عوامل زیادی دخیلند و حتی اگر تلاش شود تا شرایط یکسانی برای انجام تست خستگی ایجاد شود، بازهم ممکن است پراکندگی زیادی در نتیجه نهایی تست خستگی دیده شود. از طرف دیگر، نتیحهای که آزمایشگاه به ما میدهد ممکن است با آنچه در صنعت اتفاق میافتد تفاوت زیادی داشته باشد.

با اینحال، راهی به جز استفاده از تستهای آزمایشگاهی وجود ندارد. آزمایش خستگی خستگی فلزات در مهندسی، در آزمایشگاه به دو صورت محوری و خمشی انجام میشود. در این مقاله، مجالی برای توضیح هر یک از این روشها وجود ندارد.

دما و بار مکانیکی دو عامل مهم و موثر در خستگی بهشمار میروند. در قطعاتی که تحت خستگی حرارتی قرار میگیرند، باید آزمونی متناسب با این شرایط طراحی کرد.

این آزمون برای قطعاتی که تحت سیکلهای حرارتی قرار میگیرند، استفاده میشود. از جمله کاربردهایی که خستگی حرارتی در آنها محتمل است میتوان به محفظه احتراق توربین، پرههای ثابت توربین و برخی قطعات خودرو اشاره کرد.

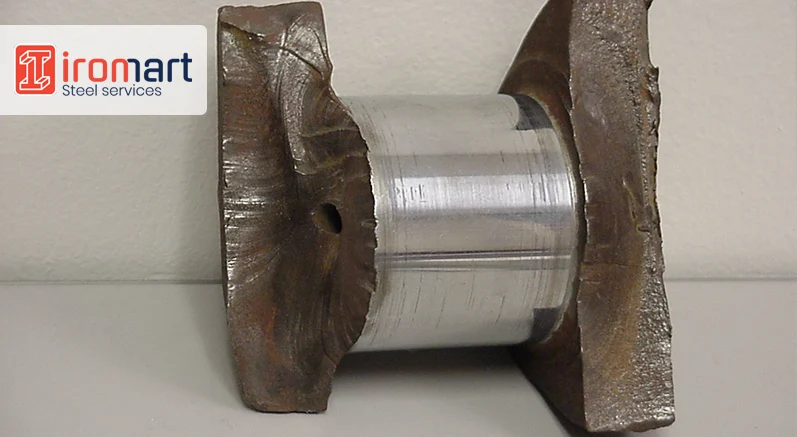

یکی از روشهای آزمون خستگی، آزمون در دمای ثابت است که برای قطعاتی که در دمای ثابت مورد و تحت تنشهای سیکلی قرار دارند، مورد استفاده قرار میگیرد. از این آزمون برای قطعاتی چون میل لنگ، شاتون و میل بادامک خودرو استفاده میشود.

آزمون ترمومکانیکی، ترکیبی از این دو آزمون است و برای قطعاتی مورد استفاده قرار میگیرد که همزمان تنش و دمای بالا به آنها وارد میشود. در پرههای توربین و روتور توربین میتوان این آزمون را به کار برد. نتیجه نهایی این آزمونها، تخمین عمر قطعات است.

نحوه اجرای تست خستگی در مقالهای مورد بررسی کامل قرار گرفته است.

تحلیل نتایج آزمون خستگی

در نتیجه هر یک از آزمون های خستگی فلزات، پس از طی کردن تعداد معینی از دور اعمال تنش، قطعه دچار شکست میشود. در نهایت، نتیجه این تست به صورت منحنی S-logN رسم میشود. در این گزارش باید نوع آزمون، نوع دستگاه مورد استفاده، ابعاد نمونه و بسامد چرخهای عنوان شوند.

در این نمودار، محور افقی تعداد سیکل و محور عمودی تنش را نشان میدهد. با بررسی این نمودار میتوان دریافت که هر نمونه با تنش اعمالی چه تعداد از سیکل را تحمل میکند.

آزمون خستگی، از آزمونهای مخرب بهشمار میرود. انواع تست غیر مخرب را پیشتر بررسی کردهایم.

جلوگیری از خستگی فلزات

با شناخت عوامل موثر بر شکست خستگی و درنظر گرفتن ملاحظات مهندسی، میتوان از اثرات نامطلوب خستگی فلزات جلوگیری کرد.

انتخاب مواد مناسب، استفاده از پوششهای مناسب در شرایطی که خوردگی نیز محتمل است، طراحی قطعه، شرایط متالورژیکی قطعه، حفرات احتمالی موجود در آن و دمای کاری باید پیش از بهکارگیری قطعه مورد توجه قرار گیرند و با در نظرگیری شرایط خستگی از قطعه استفاده شود تا آسیبهای جدی رخ ندهد.

آسیب خستگی فلزات، در کجا مرسومتر است؟

در صنعت، باید به تمام مصارف فلزات توجه کرد و آسیب خستگی مواد را مدنظر قرار داد. با اینحال در برخی سازهها وقوع آسیبهای ناشی از خستگی محتملتر است.

پلها، تجهیزات مربوط به سیستم تعلیق خودرو، بدنه هواپیما، قطعات تحت لرزش فراوان و تجهیزات مربوط به قالبزنی فلزی از جمله این موارد به شمار میروند.

جمعبندی

در این مقاله، دریافتیم که شکست خستگی، یکی از خطرناکترین آسیبهایی است که در مواد اتفاق میافتد. شکست خستگی را نمیتوان پیش از وقوع آن مشاهده کرد و به صورت ناگهانی خود را نشان میدهد.

با اینحال، میتوان فلزات را پیش از استفاده مورد بررسی و آزمون قرار داد و شرایط صنعتی را برای آنها شبیهسازی کرد. با چنین شبیهسازی میتوان عمر ماده را تخمین زد و پیش از وقوع شکست خستگی، آن را تعمیر یا جایگزین نمود.

ساخت قطعاتی با صافی سطحی بالا، مقاوم به خوردگی و با طراحی مناسب، از جمله فعالیتهایی است که میتوان برای بالا بردن استحکام خستگی مورد توجه قرار داد.

مجموعه آیرومارت، با جمعآوری این مطلب سعی در افزایش اطلاعات شما درباره خستگی فلزات داشته است. امید است، اطلاعات لازم درباره خستگی فلزات و جلوگیری از آن، در این مقاله به شما ارائه شده باشد. شما تاکنون آسیبی از خستگی را در اطراف خود دیدهاید؟ در قسمت نظرات با ما به اشتراک بگذارید.

این مجموعه بازرگانی، در حوزه خرید انواع مقاطع فولادی از جمله خرید میلگرد ۱۶ فعالیت دارد. شما میتوانید قیمت کالاهای فولادی از جمله قیمت تیرآهن به روز، قیمت میلگرد آجدار و ساده و سایر مقاطع فولادی انواع برندها را از آیرومارت استعلام بگیرید.