مراحل تولید ورق فولادی در کارخانه فولاد

تولید ورق فولادی در کنار دیگر مقاطع یکی از نشانههای افزایش توانمندی یک کشور در صنعت است. ظرفیت تولید بیش از ۳۰ میلیون تنی فولاد در ایران نشان از قدرت علمی و اجرایی کشور در زمینه صنعت دارد. ایران با داشتن منابع بسیار غنی سنگ آهن مسیر خود را به سمت فراوری و ایجاد ارزش افزوده از طریق آن پیش میگیرد. مراحل تولید ورق فولادی آنچنان به ظرافت و پیش نیازهای متعدد نیازمند است که کشورهای محدودی این توانایی را در اختیار دارند. ایران نیز در بین این کشورها قرار گرفته است. در این مقاله مراحل تولید ورق فولادی را در کارخانه فولاد مبارکه اصفهان مورد بررسی قرار میدهیم.

در بازار آهن انواع ورق فولادی با آلیاژهای مختلف، به صورت رول و یا برش خورده به فروش میرسد. هر کدام از انواع ورق بسته به ساختار، خواص متفاوتی را از خود نشان میدهند. به همین دلیل این محصول کاربرد بسیار متنوعی در صنایع مختلف دارد.

آشنایی با روند تولید ورق فولادی علاوه بر اینکه جالب است، به مشتری این آگاهی را میدهد تا هنگام خرید دقت کنند. یکی از دلایل متنوع بودن این محصول در بازار، متفاوت بودن روش تولید ورق فولادی است. این مسئله بی شک بر قیمت کالا موثر خواهد بود. برای درک بهتر از تفاوت بر قیمت ورق فولادی بر روی لینک کلیک کنید.

بر حسب روش تولید ورق فولادی، با دو نوع ورق سرد و ورق گرم مواجه هستید. هر کدام از این دو گروه ورق خواص مکانیکی مختلفی دارند. همچنین گروهی از ورقها به دلیل خاص بودن آلیاژشان گروه متفاوتی را به خود اختصاص میدهند. به دلیل نبودن امکانات تولید ورق فولادی با آلیاژ استیل در ایران، این محصول در گروه کالاهای وارداتی قرار میگیرد. به همین دلیل قیمت آن بر نرخ روز دلار وابستگی دارد.

اما به راستی روش تولید ورق فولادی به چه صورت است؟ برای دستیابی به پاسخ این پرسش مطالعه ادامه این مقاله را از دست ندهید.

فرآیند فراوری سنگ آهن

پیش از اینکه تولید ورق فولادی را مرور کنیم، باید به سراغ ماده اولیه بریم. سنگ آهن استخراج شده ترکیبی از اکسیدهای آهن و ناخاصیهای بسیاری است. از بین آنها میتوان سولفور، سیلیس و فسفر را نام برد. سنگ آهن پس از استخراج به کارخانه فولاد آورده شده و در ابتداییترین مرحله فراوری و خالص سازی میشود. پس از خرد شدن و جداسازی ناخالصیها به شکل گندله در آمده و با حرارت پخته میشود.

مرحله احیا سنگ آهن

پس از فرآوری سنگ آهن و رسیدن به خلوص مورد نظر و تولید گندله سنگ آهن نیاز است تا به کمک احیا اکسید آهن به آهن تبدیل شود. معمول ترین روش ها استفاده از کوره بلند و کوره احیا مستقیم است. در ایران به غیر از واحد ذوب آهن صفهان که ۳ کوره بلند فعال دارد سایر فولادسازان به کمک روش احیا مستقیم فعالیت میکنند. میتوانید در خصوص احیا مستقیم با کلیک روی مقاله آشنایی با احیا مستقیم بیشتر مطالعه کنید.

خروجی احیا مستقیم آهن اسفنجی است که به دلیل تخلخل بالا با این نام شناخته میشود. آهن اسفنجی به صورت بریکت به عنوان شارژ کوره قوس مورد استفاده قرار میگیرد.

شارژ کورههای عظیم قوس الکتریکی

از ترکیب آهن اسفنجی تولید شده و قراضه فولاد میتوان به نام شارژ کوره های قوس الکتریکی یاد کرد. این کورهها ساز و کار مختلفی دارند. اما در معمولترین نوع آن حرارت لازم جهت ذوب آهن به کمک قوس الکتریکی ناشی از جریان الکتریکی وارد شده به الکترودها تامین میشود. دمای قوس تشکیل شده بین الکترودها و الکترود با کف کوره بسیار بالا است. چیزی حدود ۳۰۰۰ درجه سانتیگراد. این دمای بالا امکان ذوب شارژ چند صد تنی را در عرض چند ساعت فراهم میکند. در واقع نرخ انتقال حرارت در کوره قوس بسیار بالا است.

پس از تشکیل مذاب آهن، با چند مرحله دمش اکسیژن و سرباره گیری ناخالصیها از آن جدا و مقادیر کربن کنترل میشود. پس از تایید ترکیب شیمیایی، مذاب به واحد ریختهگری منتقل میگردد.

شمش فولادی متولد میشود

مواد مذاب را در پاتیلهای مخصوص ریخته و دوباره تحت عمل حرارتی قرار داده میشوند. گرمایش در اینجا در کوره ای به اسم ladle furnace صورت میگیرد که به نوعی یک کوره قوس کوچک است. مجددا نمونه گیری ها و آزمایشاتی روی مذاب در این مرحله انجام میشود. نمونه ها برای تایید صحت گرید ایجاد شده به آزمایشگاه فرستاده میشود. مواد مذاب به سرعت حرارت از دست میدهند پس بهتر است بلافاصله عملیات ریخته گری انجام شود. در غیر این صورت هزینه حرارت دهی و نگهداشت دمای ۱۵۸۰ درجه ای مواد مذاب بسیار هزینه بر خواهد بود.

پس از ریختن مواد مذاب فولاد به داخل قالب جریانی از آب به آرامی آهن را سرد میکند و شمش فولادی از دل آن متولد میشود. مرحله تولید شمش فولادی دارای دو قسمت اصلی است. یکی پاتیل بزرگ و حجیم برای قرار گیری مواد مذاب و دیگری محل اصلی برای قالب گیری و ریخته گری آن.

این دو محل جداگانه سرعت عملیات را افزایش داده و به کاهش هزینه برای نگهداشت دمای مواد مذاب کمک مینماید. شمش فولادی به طور کلی در سه نوع بیلت، بلوم و تختال تولید میشود که شما میتوانید برای مطالعه بیشتر مقاله آشنایی با شمش فولادی را مطالعه کنید. برای محصول ورق فولادی از شمش تختال یا اسلب استفاده میشود.

نورد گرم و تولید ورق فولادی

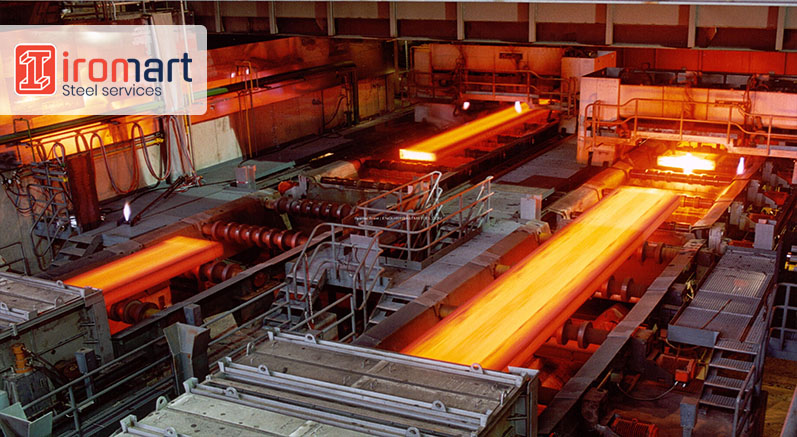

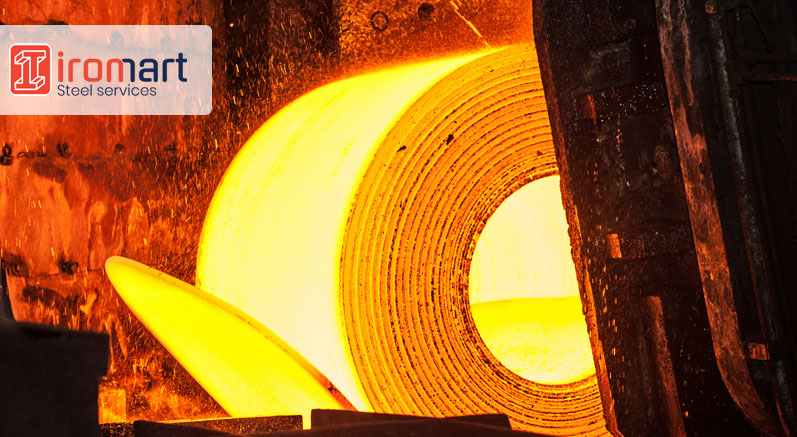

در مرحله نورد گرم، شمشهای ایجاد شده در فرایند قبلی ۱۲۰۰ درجه گرم میشوند و سپس به منظور کاهش ضخامت از بین غلتک ها عبور داده میشوند. تا اینجای کار تولید ورق فولادی به انتها نرسیدهاست. این تنها آغاز مراحل پیچیدهتری برای رسیدن به محصول نهایی است. تا اینجای کار ورق فولادی یا ورق فلزی ایجاد شده است. اما این تنها آغاز مراحل پیچیده تری برای رسیدن به محصول نهایی است. تختال (محصول نهایی بدست آمده از نورد گرم فولاد ) دارای ضخامت و عرض زیادی است که باید تحت فرآوری و تبدیل قرارگیرد. این مرحله توسط نورد سرد انجام میشود.

خطوط نورد گرم امروزی معمولا شامل چند فرآیند به شرح زیر میباشند:

- کوره های پیش گرم

- پوسته شکن

- نورد خشن کار

- میز انتقال تختال

- دستگاه برش و پوسته شکن ثانویه

- نورد پایانی

- خنک کن های آبی

- دستگاه های بسته بندی

گرچه میتوان از محصول نهایی در این مرحله استفاده نمود اما فرایند تولید ورق فولادی هنوز ادامه دارد. در قسمت تکمیل نورد بر پایه سفارش احتمالی مشتری در صورت نیاز فرایند نورد پوستهای روی کلاف انجام میگیرد. پس از آن در قسمت برش سبک و سنگین کلاف را برش داده و به صورت ورق در میآورند. این محصولات گرم عمدتا برای تولید سازههای آهنی سنگین نظیر لوله های انتقال سیالات و … استفاده میشوند.

نورد سرد در تولید ورق فولادی سرد

محصول نهایی مراحل قبل برای تمیزکاری وارد قسمت اسید شویی میشود. کلاف اسید شویی شده نیز میتواند یک محصول نهایی باشد. این کلاف بصورت سر وارد غلتکها شده و با کشش همزمان از بین آنها عبور داده میشود. که باعث کاهش ضخامت آن برای مصارف خاص میگردد.

برای تولید محصولات سرد، کلاف خام تولید شده در فرایندهای نورد پوسته ای، چرخه بازپخت و اصلاح قرار میگیرد. در صورت نیاز در این مرحله نیز طبق درخواست مشتری، کلاف ایجاد شده پس از طی مراحل قبل سیکلهای برش سبک یا سنگین را طی مینماید. این ورق عمدتا در تولید بدنه خودرو و لوازم خانگی به کار میروند. تولید ورق فولادی میتواند در این مرحله پایان یابد. اما به کمک فرایندهای بعدی میتوان خواص ورق را بهبود بخشید.

پوشش دهی ورق فولادی ، مرحله آخر

ورق فولادی پوششدار در صنایع مختلف کاربرد بسیاری دارد و از تقاضای بالایی برخوردار است. این نوع ورقها شامل ورق گالوانیزه، ورق قلع اندود و ورق رنگی میشوند. کیفیت، رنگ متنوع و مقاومت دربرابر خوردگی در کنار سطح براقتر قسمتی از تمایز ورق پوشش دار در مقایسه با محصولات مرحل قبل است.

در فرایند قلع اندود سطح کلاف با لایه نازکی از قلع پوشش داده میشود. قوطی های حلبی که در سطح بازار مشاهده میکنید و همچنین کاربرد در صنایع غذایی قسمتی از کاربری این محصول است. در فرایند گالوانیزه، سطح ورق با لایه نازک روی پوشش داده می شود. از این محصول برای ساخت مخازن استفاده میکنند. ورق گالوانیزه را می توان به عنوان محصول نیم ساخته در فرایند پوشش رنگی به کار گرفت. در این فرایند سطح ورق فولادی با رنگ های مخصوصی پوشش داده خواهد شد. ورق رنگی بیشتر در صنایع تولید لوازم خانگی و ساخت سوله به کار می رود.

میتوانید قیمت روز ورق گالوانیزه به عنوان پرکاربردترین ورق پوشش دار با کلیک روی لینک زیر مشاهده کنید:

اگر شما نیز نکاتی درباره مراحل تولید ورق فولادی در کارخانه فولاد میشناسید در قسمت نظرات با ما و دیگران به اشتراک بگذارید. همچنین میتوانید برای سفارش و یا استعلام قیمت ورق استیل و فولاد با مشاوران بخش بازرگانی آیرومارت (پیشرو صنعت نفت آسیا) تماس حاصل نمایید.