نظر کاربران

-

از کجا می تونم قیمت لوله اسپیرال چند ماه گذشته رو پیدا کنم؟

-

چرا وقتی لوله درز جوش در بازار هست باید به سراغ لوله اسپیرال بریم؟

لوله اسپیرال از جمله مقاطع فولادی است که برای انتقال سیالات کاربرد دارد. انتقال جامدات و سیالات از مکانی به مکان دیگر، بهویژه سیالاتی مانند نفت، آب، گاز و … همواره چالشی و دشوار بودهاست. مقاطع فولادی همچون لولهها، در این امر، بسیار کمککننده و پیشتازند. در حالت کلی، انواع لوله های فولادی مورد استفاده در صنایع مختلف، عمدتا به دو صورت درزدار و بدون درز (مانیسمان) تولید میشوند.

محدودیت ابعادی در لولههای بدون درز که اصطلاحا به آن لوله مانیسمان نیز گفته میشود، موجب شد تا تولیدکنندگان به تولید لولههای درزدار روی آورند. لوله اسپیرال مارپیچی نیز در گروه لولههای درزدار قرار میگیرد. در ادامه پس از پاسخ به سوال لوله اسپیرال چیست، با روشهای تولید و کاربردهای آن، بیشتر آشنا خواهید شد.

پیش از آشنایی با کاربرد لوله اسپیرال بایستی به سوال لوله اسپیرال چیست پاسخ دهیم. با شکلدهی ورقهای فولادی به صورت مارپیچ و سپس جوشکاری لبهها، لوله اسپیرال تولید میشود. برای جوش لوله اسپیرال روش جوش زیرپودری یا SAW مورد استفاده قرار میگیرد.

جوش زیرپودری از انواع روشهای جوشکاری قوس الکتریکی است که برای اتصال درز جوش لوله، به سه روش ماشینی، نیمه خودکار و خودکار انجام میگیرد. برای جوش زیرپودری لوله پس از برقراری جریان الکتریکی، حد فاصل الکترود و قطعه کار قوس برقرار شده و حوضچه جوش ایجاد میگردد. پیش از ایجاد قوس، پودر فلاکس را به وسیله یک مجرا از داخل مخزن نگهدارنده به سطح کار هدایت میکنند. پس از جوش زیرپودری لوله و انجماد جوش، پودرهای فلاکس ذوب نشده با دستگاه مکنده جمع آوری میشوند.

از ورقهای پهن و عریض در تولید لوله اسپیرال استفاده میشود و فرآیند تولید آن پیوسته است، لذا هزینه تولید و قیمت نهایی عرضه به بازار، مناسب خواهد بود. این مساله توجیهی در استفاده گسترده از لوله اسپیرال است. روش تولید لوله اسپيرال، احتمال بروز ترک و شکست را در آن نسبت به لولههای تولیدی به روش درز مستقیم، بسیار کاهش داده و خواص مکانیکی آن را نسبت به سایر لولهها به طرز قابل توجهی بهبود میدهد.

لوله اسپیرال

نام لوله اسپيرال و درز مستقیم در کنار هم زیاد شنیده میشود. اما تفاوتهای قابل توجهی از لحاظ روش تولید و کاربرد، بین آنها وجود دارد که درنهایت، تفاوت قیمت لوله اسپیرال و درز مستقیم را رقم میزند. برخی تفاوتهای این دو نوع لوله را در ادامه آوردهایم:

در تولید لوله درز مستقیم، با یکبار خمنمودن ورق به فرم استوانهای و پس از آن جوش دادن لبهها، فرآیند تکمیل میشود. حال آنکه در لوله اسپيرال لازم است بهطور پیوسته و مارپیچی خمشدن ورق فولادی انجام گیرد. این تفاوت در روش، موجب عدم محدودیت ابعاد در لوله اسپیرال میشود و دستیابی به ابعاد بزرگتر و متنوعتر در این نوع لوله را فراهم میسازد.

تفاوت این دو نوع لوله در بکارگیری نیز مشهود و قابل بیان است. عدم محدودیت سایز به گسترده نمودن کاربرد کمک میکند، بهطور مشترک در مباحث انتقال سیالاتی همچون نفت، گاز، مواد شیمیایی، آب و فاضلاب از هر دو لوله استفاده میشود و تامینکننده نیاز ساختمانها، تاسیسات، صنایع و … خواهند بود. اما همانطور که در ادامه به آن اشاره میشود، لوله اسپیرال متنوعتر بوده و در مصارفی همچون انتقال جامداتی مانند سیمان، مواد خوراکی و …، همچنین در فرایند ساخت و ساز چون داربستزنی، تهویه هوا و کمک به کاهش آلایندگی ناشی از بخارات و دود تولیدی در صنایع و منازل نیز استفاده میشود.

برای اطلاع از قیمت امروز انواع لوله از نوع درز مستقیم و اسپیرال برندهای موجود در بازار، به صفحه قیمت لوله مراجعه کنید.

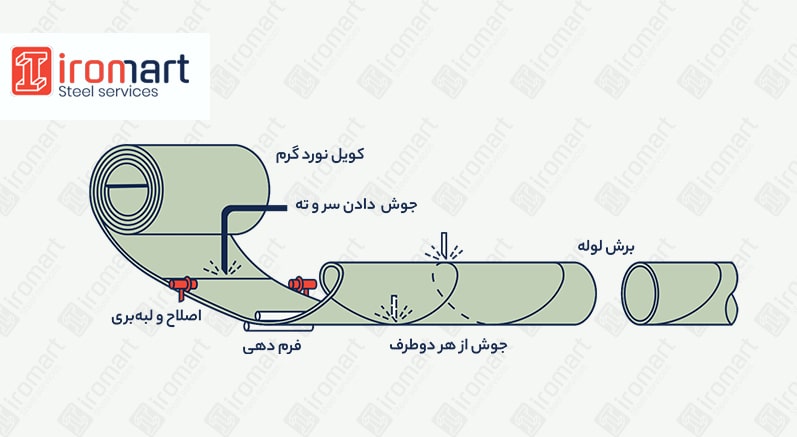

لوله اسپيرال در قطر و طولهای متنوعی برای کاربردهای گوناگون تولید میشود. در جدول لوله های فولادی اسپیرال مشخصات این لولهها از جمله قطر، ضخامت و وزن آورده شدهاست. برای مشاهده جدول وزن لوله کلیک کنید. پروسه تولید، ورق فولادی با ابعاد مشخص و از پیش تعیینشده، مورد استفاده قرار میگیرد. ورق موجود، نیازمند خمکاری و رسیدن به شکل حلزونی است که این کار با غلتک به طور پیوسته انجام میگردد. لبههای این ورق با جوشکاری زیرپودری، بهم متصل شده و لوله اسپيرال تولید میگردد. در ویدئو زیر، فرایند تولید لوله اسپیرال را مشاهده فرمایید:

امکان پوششدهی سطح داخلی و خارجی لوله برای کارکرد موثرتر وجود دارد. انواع پوشش داخلی لوله شامل انواع اپوکسی آبشور، محافظ خوردگی و تسهیل جریان، انتقال پساب، تیوبینگها، حفاری و … و پوشش خارجی همچون پودر اپوکسی و پلیاستر، پروپیلن، بیتوسیل، بیتومن و … است.

برای محافظت در برابر خوردگی، میتوان از لوله اسپیرال گالوانیزه که دارای لایهای از فلز روی است استفاده کرد. این لوله در شرایط مرطوب که امکان خوردگی لوله بالا است مورد استفاده قرار میگیرد. لوله اسپیرال فولادی گالوانیزه از جمله پرکاربردترین انواع لوله فولادی به شمار میرود.

فرآیند تولید لوله اسپیرال

همانطور که پیش از این نیز توضیح داده شد، لوله اسپیرال با استفاده از دو روش کلی تک و دو مرحلهای تولید میشود. روش تولید این لوله میتواند نوع کاربرد آن را تحت تاثیر قرار دهد.

لوله اسپیرال در ابتدا به صورت تک مرحلهای تولید میشد. روش تولید تک مرحلهای از رایجترین روشهای تولید لوله در دنیا محسوب میشود. در این روش برای تولید لوله اسپیرال ورقهای پهن فولادی رول شده و ابتدا و انتهای آنها را با جوشکاری به هم وصل میکنند. برای صاف شدن لبههای جوش در این مرحله، لبهها را پخ میزنند. در مرحله بعدی لبه ورقها با غلتک پیش خم میشوند. استفاده از غلتک برای خم کردن، مانع از ایجاد برآمدگی میگردد.

جوشکاران در موقعیت ساعت ۶ و ۱۲ از جوش زیرپودری برای اتصال درزها استفاده میکنند. البته لازم به ذکر است که جوش زیرپودری به صورت کاملا اتوماتیک صورت میگیرد. پس از پایان جوشکاری لوله اسپیرال در متراژهای مورد نظر برش داده میشود.

در روش تک مرحلهای، سرعت تولید لوله اسپیرال کاملا به جوش زیرپودری لوله وابسته است. سرعت جوش زیرپودری در حدود یک الی دو و نیم متر بر دقیقه است که میتواند تا ۳ دقیقه هم افزایش پیدا کند. به دلیل پایینبودن سرعت جوش زیرپودری لوله، کاربرد لوله اسپیرال این روش کمتر است.

از مزایا و معایب روش تک مرحلهای، می توان به موارد زیر اشاره نمود:

فرآیند تولید لوله اسپیرال

فرایند تولید لوله در این روش مشابه روش قبلی است با این تفاوت که برای اتصال لبههای ورق از جوش GMAW استفاده میشود. این روش در مقایسه با روش تک مرحلهای راندمان بالاتری دارد. زیرا مرحله رول کردن ورق و جوش زیرپودری، جدا از هم قرار میگیرند.

در این روش، چون جوشکاری با حفاظت گاز کربنیک صورت میگیرد، در هر دقیقه حدود ۱۲ متر لوله تولید میشود. همین مسئله باعث شده تا کاربرد لوله اسپیرال در این روش بیشتر باشد.

مزایا و معایب روش دو مرحلهای در تولید لوله اسپیرال عبارتند از:

لوله اسپیرال روش دو مرحلهای به دلیل استفاده از امکانات و ویژگیهای بهتر، دقت ابعادی بالاتری دارد. حرارت ایجاد شده در جوشکاری سه منطقه را تحت تاثیر قرار میدهد. این سه منطقه شامل فلز جوش، منطقه متاثر از حرارت و فلز پایه میشود. منطقه متاثر از حرارت ناحیه ای از جوشکاری است که حرارت به آن منتقل شده ولی آن را ذوب نمیکند. در روش دو مرحلهای چون از دو نوع جوش استفاده میشود، پارامترهای موثر بر خواص این سه ناحیه با هم تفاوت دارد.

همچنین به دلیل استفاده از دو روش مختلف جوش در روش تولید دو مرحلهای، ریزساختارهای لوله اسپیرال در دو روش با هم فرق خواهد کرد. به طور کلی کاربرد لوله اسپیرال روش دوم بیشتر است.

تولید لوله اسپیرال، جای پای لولهها را در کاربردهایی عمدتا شامل انتقال مایعات، گازها و حتی جامدات باز میکند. در زیر به برخی از مهمترین کاربردهای لوله اسپیرال میپردازیم:

استفاده به عنوان لوله آب و دفع فاضلاب منازل، صنایع و سایر مراکز تفریحی، بیمارستانها و باشگاههای ورزشی از جمله معروفترین و کاربردیترین مصارف لوله اسپیرال است.

در نیروگاهها، بخارات ایجاد شده ضمن فرآیند تولید انرژی، گازی با فشار و دمای بالا است. انتقال آنها با توجه به خواص مکانیکی و ضد خوردگی لوله اسپيرال امکانپذیر میشود.

محیطهای سربسته و پر رفتوآمد همانند مترو، لابی هتلها و آشپزخانهها، نیازمند تهویه دائمی هوا و تامین همیشگی هوای تازه برای جمعیت بالای در رفت و آمد در این مکانها است.

آلایندگی کارخانهها و مراکز تولیدی، همچون گرد و غبار، بخارات سمی، دود و کربن مونوکسید، بهطور مداوم و بهواسطه لوله های اسپیرال از محیط موردنظر دفع میشود و سطح آلایندگی را کاهش میدهد.

ساخت پلها، ریلها، داربستها و سازههای فلزی تحملکننده بار وسایل نقلیه سبک و انسانها با لوله اسپيرال، در تسهیل حمل و نقل و ساخت و ساز، شایان اشاره است. در صنعت ساخت و ساز نیز نقش لوله اسپيرال دارای اهمیت است. همچنین سیمان تهیه شده برای ملاتریزی در ساختمان، بوسیله لوله اسپیرال به مکان احداث سازه، منتقل میشود.

فضای داخلی لوله های اسپیرال تمیز و گاها استریلشده است و امکان انتقال مطمئن مواد خوراکی، و یا تولیدات دارویی را فراهم میکند.

لوله اسپیرال در بسیاری از صنایع مورد استفاده قرار میگیرد.

کارخانههای متعددی به دلیل کاربرد لوله اسپیرال در پروژههای نفتی و پالایشگاهی کشور، به تولید این نوع لوله مشغولند. از جمله این کارخانهها میتوان به موارد زیر اشاره نمود:

شما میتوانید برای خرید انواع لوله اسپیرال اصفهان، لوله اسپیرال تبریز و سایر برندها به وبسایت مجموعه بازرگانی آیرومارت مراجعه نمایید و پس از استعلام قیمت، نسبت به سفارش آن اقدام فرمایید.

شما با مطالعه این مقاله با روشهای تولید و کاربرد لوله اسپیرال به طور کامل آشنا شدید. همانطور که گفته شد، لوله اسپیرال از جمله مقاطع پرکاربرد فولادی در صنایع مختلف است و نوعی لوله درزدار به شمار میرود. قیمت این نوع لوله در مقایسه با قیمت لوله مانیسمان پایینتر است و توسط کارخانههای متعددی عرضه میشود. آیرومارت تامینکننده تمام مقاطع فولادی در بازار آهن و فولاد ایران است. برای خرید و آگاهی از قیمت لوله اسپیرال، قیمت ورق روغنی و … با مشاوران ما تماس حاصل فرمایید.

۰۲۱-۴۵۳۰۶

info@iromart.com