الکترود گرافیتی و راه های کاهش مصرف الکترود در کوره قوس الکتریکی

الکترود گرافیکی یک نوع الکترود است که در انواع جوشکاری بهوسیله قوس الکتریکی کاربرد دارد. در این نوع جوشکاری، از الکترود بهصورت یک سیم برای ایجاد قوس الکتریکی استفاده میشود.

الکترود گرافیتی به دلیل دارابودن ویژگیهایی مانند سختی، مقاومت در برابر حرارت و نیز خواص الکتریکی مناسب، برای جوشکاری فلزات سخت و سرامیکها مناسب است.

علاوه بر این، الکترود گرافیتی در صنایع دیگری همچون تولید فولاد، ساخت محصولات سرامیکی و همچنین فرایند تصفیه فلزات نیز مورداستفاده قرار میگیرد.

برای هر نوع جوشکاری باید از الکترود جوشکاری مخصوص با آن استفاده شود. مثلا برای جوشکاری استیل با الکترود، الکترودهای آلیاژی مناسبتر است.

در این مقاله مروری بر قطعه استراتژیک الکترود گرافیتی خواهیم داشت. این قطعه عامل ایجاد حرارت در کورههای قوس الکتریکی است. دمای کاری الکترود گرافیتی بعضاً تا ۳۰۰۰ درجه سانتیگراد بالا میرود. از همین رو میزان اکسیداسیون و استهلاک الکترود درون کوره قوس بسیار زیاد است. در ادامه کلیات دقیقتری دراینخصوص ارائه شده است.

الکترود گرافیتی چیست؟

در پاسخ به سؤال الکترود گرافیتی چیست باید گفت کار الکترودها، انتقال جریان از بازوهای الکترود به بار کوره از طریق ایجاد قوس الکتریکی است. امروزه الکترودها از گرافیت ساخته میشوند، اگر چه در ابتدا کربن آمورف در ساخت آن به کار میرود. ظرفیت انتقال جریان الکتریکی الکترود گرافیتی کوره قوس الکتریکی، بیشتر است.

در حین فعالیت کوره، الکترودها به دلیل اکسیداسیون، تصعيد و شکستگی، با نرخ مشخصی مصرف میشوند. باتوجهبه مصرفی بودن این قطعه مهم و تحریم این قطعه برای ایران، الکترود گرافیتی یک قطعه استراتژیک بهحساب میآید که در صنعت فولاد و قیمت مقاطع فولادی تأثیر فراوان دارد.

تصعید باعث فرسایش ۶ الی ۳۰ درصدی قسمت انتهایی الکترود میشود. درحالیکه فرسایش بر اثر اکسیداسیون سطوح جانبی ۷۰ درصد کل فرسایش است؛ بنابراین اکسیداسیون سطوح جانبی الکترود را میتوان عامل اصلی مصرف الکترود دانست.

ازاینرو، اگر بتوان میزان اکسیداسیون سطوح جانبی را کاهش داد، فرسایش الکترود نیز به همین میزان کاهش خواهد یافت.

راه های کاهش مصرف الکترود گرافیتی

باتوجهبه میزان بالای استهلاک الکترود درون کوره، اندیشیدن به تدابیری جهت کاهش استهلاک همواره یک موضوع مهم در واحدهای قوس الکتریکی است.

کاهش مصرف الکترود خصوصاً در شرایط سخت تحریم و تأمین دشوار، میتواند به سودآوری صنعت فولاد کمک شایانی کند. در ادامه تعدادی از این روشها مورد بررسی قرار گرفته است.

پوشش دهی الکترود

اخیراً الكترودهای پوششداری به بازار عرضه گردیده است، یک پوشش مفید و موفق باید دارای شرایط زیر باشد:

- حائلی بین گرافیت و اتمسفر کوره باشد تا مانع اکسیداسیون شود

- در تماس با سرباره مقاوم باشد و دچار خوردگی نشود

- در مقابل الکتریسیته مقاومت کمی داشته باشد تا هدایت الکتریکی الکترود را ضعیف نکند

- از لحاظ اقتصادی مقرون به صرفه باشد

به طور عمده دو نوع پوشش، خصوصیات مذکور را دارد:

پوششهای فلزی

موفقترین مواد برای این نوع پوشش، آلومینیوم و یا مخلوطی از آلومینیوم و کاربید سیلیسیم است.

پوششهای غیر فلزی

سطح خارجی الکترود را با مواد شیمیایی از جمله نمکهای باریم، اسید بوریک، بوراکس و یا ترکیبی از این مواد با مواد دیگر پوششدهی میکنند. معمولاً برای جوشکاری آلومینیوم از الکترودهای نوع ضخیم استفاده میشود.

خنثی سازی اتمسفر اطراف الکترود

باتوجهبه اینکه بیش از نیمی از مصرف الکترود مربوط به فرسایش جانبی آن میشود، در این روش با استفاده از گاز خنثی و ایجاد یکلایه محافظ اطراف الکترود که مانع از اکسیدشدن آن میشود، مصرف الکترود کاهش پیدا میکند.

در این روش گاز خنثی بهصورت جریان مایع به فضای بین الکترودها تزریق میشود و با ورود به فضای داخل کوره بلافاصله تبخیر شده و یکلایة چگال از گاز خنثی اطراف الکترودها شکل میگیرد.

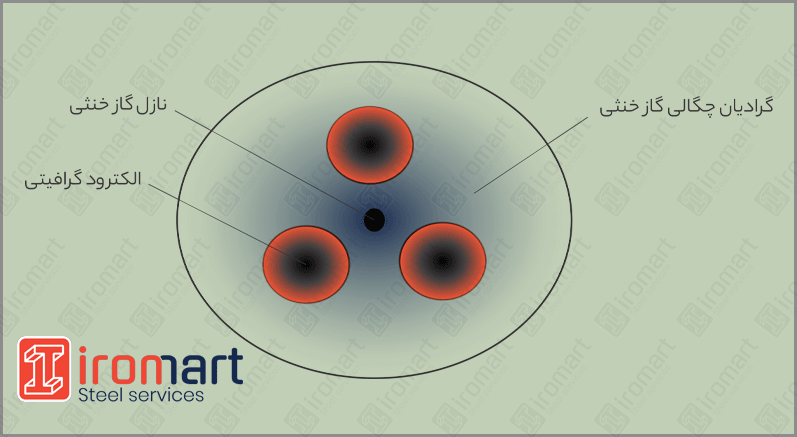

گاز خنثی که میتواند نیتروژن یا آرگون باشد، توسط یک نازل در فضای بین سه الکترود قرار میگیرد. نوک نازل معمولاً در فاصلة ۷ تا ۲۴ اینچی از سقف کوره قرار میگیرد. فاصله مناسب نازل از سقف برای یک کوره قوس ظرفیت متوسط ۱۵ اینچ است.

همچنین برای یک کوره قوس جریان مستقیم با سه الکترود، نازل در موقعیت هندسی مرکز الکترودها قرار میگیرد مشابه شکل زیر که دید از بالای موقعیت الکترودها و نازل گاز خنثی است:

خنثی سازی اتمسفر اطراف الکترود

خنک کاری الکترود توسط اسپری

خنککردن سطح الکترودها با استفاده از مایع خنککننده یکی از راههای مهم برای جلوگیریکردن از اکسیدشدن سطحی الکترودها است.

در این قسمت سیستم خنککنندگی اسپری مایع، بهعنوان یکی از سیستمهای مؤثر در کاهش مصرف الکترود معرفی شده است. این سیستم با خنککردن مستقیم حدفاصل محل اتصال الکترود به سیستم جریان برق تا سقف کوره، باعث خنککاری غیرمستقیم در قسمتهای داخلی الکترود نزدیک به سقف کوره میشود و اکسیداسیون جانبی کاهش پیدا میکند.

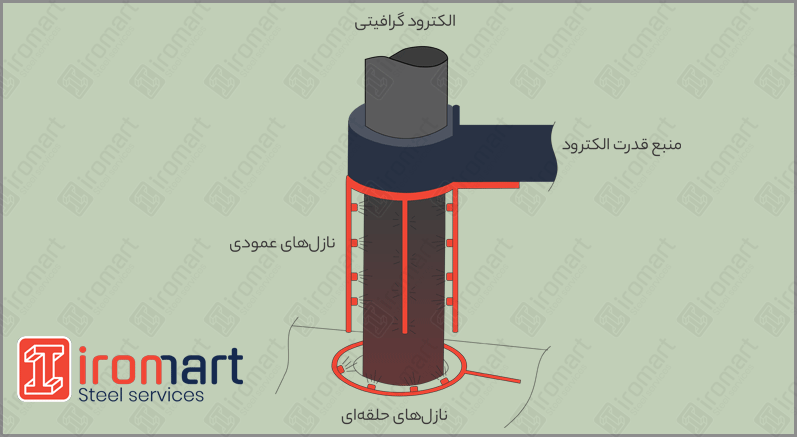

شکل زیر طراحی و شماتیک سیستم اسپری را برای الکترود گرافیتی نشان میدهد. همانطور که مشخص است، در این سیستم تعدادی لوله انتقال آب جریان را به نازلهای اسپریکننده مایع میآورند و آب از طریق نازلها بر روی سطح الکترودها اسپری میشود و این عمل باعث خنکشدن سطح الکترودها میشود. نازلها به دو دستة عمودی و حلقهای تقسیم میشوند که هر دوی آنها در شکل قابل مشاهده هستند:

خنک کاری الکترود با اسپری آب

لولههای انتقالدهنده و نازلها از فولاد زنگنزن (stainless steel) طراحی شدهاند. نتایج بررسیهای مختلف نشاندهنده آن است که با استفاده از این روش میتوان ۱۵ درصد مصرف الکترود را کاهش داد.

همچنین استفاده از این روش، عمر نسوزهای مرکزی سقف کوره را تا بیش از ۵۰ درصد افزایش میدهد. میزان جریان آب برای رسیدن به چنین عملکردی چیزی در حدود ۱.۴ تا ۵ مترمکعب بهازای هر ساعت است. فشار آب لازم ۱.۵ الی ۳.۵ کیلوگرم بر سانتیمتر مکعب است.

اگر این سؤال برای شما ایجاد شده است که فولاد زنگ نزن چیست، میتوانید روی لینک کلیک کنید

خنک کاری الکترود توسط سیستم آبگرد

در این روش هم با کاهش دمای بدنة الکترود واکنش اکسیداسیون جانبی الکترود کاهش مییابد و مصرف الکترود کم میشود. جهت سهولت تعویض الکترود، الکترود گرافیتی معمولاً بهصورت سهتکه است. این تکهها به کمک نیپل که ساختاری رزوه رزوه دارد، به هم اتصال پیدا میکنند.

تعویض این قسمتهای الکترود از پایین صورت میگیرد. در واقع با رسیدن به حد استهلاک، تکة پایینی جدا شده یکتکه به بالای الکترود اضافه میکنند. در سیستم آبگرد سهتکه، به کمک تراشکاری مجهز به یک سری کانال میشود، طراحی این کانالها به شکلی است که آب وارد قسمت پایینی الکترود نشود و سیستم آبگرد در دو قسمت بالایی جریان پیدا میکند.

سیستم آبگرد باعث کاهش دمای سطح جانبی الکترود میشود و بهاینترتیب اکسیداسیون کمتری در این قسمت از الکترود رخ میدهد.

بهطورکلی در شرایط کنونی قیمت الکترود گرافیتی که در دسته هزینههای تولید قرار میگیرد، تأثیر مستقیمی بر قیمت ورق فولادی، تیرآهن، پروفیل، نبشی، ناودانی، سپری و … دارد.

همچنین باتوجهبه سیر صعودی قیمت روز آهن، اهمیت کیفیت الکترود و جوشکاری را دوچندان میکند؛ زیرا ایراد در ایجاد اتصالات، منجر به اتلاف مواد اولیه و خسارت مالی میشود.

تولید الکترود گرافیتی

روش تولید الکترود گرافیتی بهعنوان یکی از انواع الکترودهای کوره قوس الکتریکی، بهطورکلی شامل مراحل زیر میشود:

انتخاب مواد اولیه

برای تولید الکترود گرافیتی، مواد اولیه باید باکیفیت بالا و با ترکیبات دقیق انتخاب شوند. این مواد عمدتاً از نوع گرافیت است و باید دارای خلوص بالا، مقاومت مکانیکی و حرارتی مناسب باشند.

مخلوطسازی

مواد اولیه گرافیتی به ترتیب و به مقادیر دقیق ترکیب و در میکسرها و یا آسیابهای گرافیتی با هم مخلوط میشوند. این مرحله در نهایت باعث بهبود خواص الکترود گرافیتی میشود.

فرم دهی

مخلوط مواد اولیه گرافیتی بهصورت مرطوب و با استفاده از قالبها و پرسهای مخصوص، به شکل الکترود گرافیتی در میآیند. این قالبها میتوانند به شکل استوانه، قرص و یا سایر اشکال هندسی طراحی شوند.

ورود به کوره

پس از فرم دهی، الکترودها به کورهای وارد میشوند. در این کورهها، الکترودها در شرایط بسیار بالای دمایی قرار میگیرند تا از طریق فرایند گرمایی (پرس حرارتی) به فرم نهایی خود برسند.

عملیات بعد از کوره

پس از خروج از کوره، الکترودها به عملیات بعدی از جمله تراشکاری، پرداخت سطح، تصفیه و یا پوششدادن به وسیلههای پوششدهنده میروند تا خواص و عمر مفید الکترود گرافیتی بهبود یابد.

این عملیات بعد از کوره شامل تراشکاری سطح الکترود برای حذف لکهها و عیوب سطحی، پوششدادن الکترود با مواد پوششدهنده مثل گرافیت، سرامیک و یا فلزات و همچنین عملیات تصفیه الکترود برای حذف آلایندهها و افزایش خلوص و کیفیت نهایی الکترود گرافیتی است.

بازرسی و کنترل کیفیت

در هر مرحله از تولید الکترود گرافیتی، بازرسی و کنترل کیفیت انجام میشود تا اطمینان حاصل شود که خواص و ویژگیهای الکترود گرافیتی مطابق با استانداردها و نیازهای مشتریان است.

بستهبندی و حملونقل

پس از تمامی مراحل تولید، الکترودها بستهبندی و آماده حملونقل به بازار و مصرفکنندگان میشوند.

در نتیجه، تولید الکترود گرافیتی یک فرایند پیچیده است که شامل مراحل مختلف از انتخاب مواد اولیه، مخلوطسازی، فرم دهی، ورود به کوره، عملیات بعد از کوره، بازرسی و کنترل کیفیت، بستهبندی و حملونقل است.

هر یک از این مراحل به طور دقیق و باکیفیت بالا انجام میشوند تا الکترود گرافیتی با خواص و کیفیت مطلوبی تولید گردد.

کاربرد الکترود گرافیتی در صنعت فولاد

الکترودهای گرافیتی در صنعت فولاد کاربردهای متعددی دارند. جوشکاری قوس الکتریکی یکی از این کاربردها است. در زیر به برخی از کاربردهای دیگر الکترودهای گرافیتی در صنعت فولاد اشاره میکنیم:

کوره قوس الکتریکی

الکترودهای گرافیتی بهعنوان یکی از اجزای کوره قوس الکتریکی محسوب میشود. در این نوع کورهها، الکترود گرافیتی بهعنوان منبع اصلی جرقه قوس الکتریکی عمل کرده و در فرایند ذوب فلزات استفاده میشود.

الکترودهای گرافیتی در فرایند تولید فولاد، از طریق کورههای قوس الکتریکی (Electric Arc Furnace) مورداستفاده قرار میگیرد. این الکترودها عاملی برای انتقال جرقه قوس الکتریکی و انجام عملیات ذوب و آلیاژسازی مواد اولیه فولاد (چدن خام، خرده فولاد و …) است.

تولید فرآوردههای گرافیتی

الکترودهای گرافیتی در فرآوردههای گرافیتی نیز کاربرد دارند. برای تولید قطعات گرافیتی مانند الکترودهای گرافیتی، بلوکهای گرافیتی، تیغههای گرافیتی و… نیز الکترودهای گرافیتی مورد استفاده قرار میگیرند.

تصفیه و آندزایی آلیاژهای فولادی

الکترودهای گرافیتی در فرایندهای تصفیه و آندزایی آلیاژهای فولادی نیز به کار میروند. کاربرد این الکترودها برای حذف آلایندهها و تصفیه فلزات، بهخصوص آلیاژهای فولادی است.

کورههای گرمایشی

الکترودهای گرافیت در کورههای گرمایشی نیز کاربرد دارند. در این نوع کورهها، الکترودهای گرافیتی بهعنوان منبع گرما و انتقال حرارت به فرایندهای گرمایشی مانند ذوب فلزات، پخت مواد آلیاژی، خمیرسازی، سرامیکپزی و … محسوب میشوند.

سایر کاربردها

الکترودهای گرافیتی در صنعت فولاد در سایر کاربردها مانند تولید گرافیت اصلاح شده نیز به کار میروند که بهعنوان ماده اصلاحکننده در تولید الکترودهای گرافیتی استفاده میشوند.

برای خرید الکترودهای گرافیتی، میتوانید به فروشگاههای متخصص در زمینه صنعت فولاد، متالورژی و مواد گرافیتی مراجعه کنید. قبل از خرید، بهتر است مشخصات و نوع الکترود گرافیتی موردنیاز خود را بررسی کنید و از کیفیت و استانداردهای مربوطه اطمینان حاصل کنید.

همچنین برای استعلام قیمت مقاطع فولادی از جمله قیمت میلگرد ۱۴، تیرآهن، نبشی، ناودانی، قیمت روز ورق و غیره می توانید به سایت آیرومارت مراجعه کنید.

خرید الکترود گرافیتی

فروش الکترود گرافیتی در ایران، به روشهای زیر انجام میشود:

تولیدکنندگان و توزیعکنندگان محلی

در شهر یا منطقه خود به دنبال تولیدکنندگان و توزیعکنندگان محلی الکترود گرافیتی بگردید. ممکن است که شرکتهایی وجود داشته باشند که الکترودهای گرافیتی را تولید یا وارد کرده و به فروش برسانند.

البته باتوجهبه پیشبینی قیمت دلار و نمودار قیمت دلار در ۱۰ سال گذشته نمیتوان قیمت مشخصی برای آن در نظر گرفت. شما میتوانید با آنها تماس بگیرید، جزئیات فنی موردنیاز خود را بیان کنید و قیمت و شرایط خرید را بپرسید.

فروشگاههای تأمین صنعتی

برخی از فروشگاههای تأمین صنعتی یا شرکتهایی که کار ساخت مخازن تحت فشار را انجام میدهند، ممکن است الکترودهای گرافیتی را در موجودی خود داشته باشند و بتوانند به شما عرضه کنند. در این حالت نیز میتوانید با آنها تماس بگیرید، جزئیات فنی موردنیاز خود را بیان کنید و قیمت و شرایط خرید را بپرسید.

فروشگاههای آنلاین

بسیاری از فروشگاههای آنلاین در حوزه تأمین صنعتی و مواد شیمیایی الکترودهای گرافیتی را بهصورت آنلاین عرضه میکنند. میتوانید از طریق موتورهای جستجوی اینترنتی به دنبال فروشگاههای آنلاین معتبر برای خرید الکترود گرافیتی بگردید و سفارش خود را ثبت کنید.

درهرصورت، قبل از خرید الکترود گرافیتی، توصیه میشود تا با جزئیات فنی و نیازهای خود آشنا شوید و محصولات ارائه شده را از نظر کیفیت و مشخصات فنی بررسی کنید.

سخن پایانی

مهم است که از تأمینکنندگان قابلاعتماد و معتبر خرید کنید و از جنبههایی مانند قیمت، کیفیت، مشخصات فنی، شرایط خرید و خدمات پس از فروش آگاهی داشته باشید. همچنین، بررسی کنید که آیا الکترود گرافیتی موردنیاز شما با استانداردهای تولید مطابقت دارد و برای کاربردهای خاص خود مناسب است.

بعلاوه، در خرید الکترود گرافیتی به قیمت تنها توجه نکنید، بلکه از جنبههای دیگر مانند کیفیت مواد اولیه، عمر مفید، استحکام مکانیکی، مقاومت در برابر حرارت و شرایط کاربردی خاص نیز اطمینان حاصل کنید.

در نهایت، همواره با متخصصان و کارشناسان مربوطه مشورت کنید تا بتوانید الکترود گرافیتی مناسب برای نیازهای خود را انتخاب کنید و بهترین تصمیم را بگیرید.

بازرگانی آیرومارت کلیه خدمات جوشکاری، برشزنی، رزوه زنی، ساخت انواع باکس پالت فلزی، ساخت گریتینگ، گالوانیزه کردن و … را با بهترین مواد اولیه و باکیفیت بالا انجام میشود.

برای مشاوره و کسب اطلاعات بیشتر میتوانید با شماره ۰۲۱۴۵۳۰۶ تماس بگیرید. همچنین میتوانید قیمت روز لوله استیل را نیز استعلام بگیرید.