کوره کوپلا مناسب ذوب چدن و آهن

کوره کوپلا از گذشته تا به امروز، به عنوان کوره اصلی ذوب قراضه های آهنی و چدن در صنعت ریخته گری مورد استفاده قرار می گیرد. کوره ذوب کوپلا به دلیل ویژگی های منحصر به فرد خود بهترین انتخاب برای ذوب چدن و تولید چدن چکشخوارو چدن نشکن محسوب میشود. مهم ترین معیارها برای خرید کوره ذوب کوپلا ظرفیت ذوب کوره، قطر بدنه با آستر نسوز، قطر بدنه بدون نسوز و برقگیر است.

در ادامه این مطلب شما با نحوه کار،ساختمان، انواع کوره ذوب کوپلا، مزایا و معایب آنها آشنا میشوید. با کلیک بر روی لینک انواع کوره میتوانید با سایر کوره های مورد استفاده در تولید آهن آلات آشنا شوید.

ساختمان کوره ذوب کوپلا

بدنه

بدنه کوره ذوب کوپلا به شکل استوانه ، ارتفاعی به اندازه سه تا پنج برابر قطر بدنه دارد. استوانه از ورق های فولادی به هم جوش داده شده با ضخامت حدود ۱۰ میلی متر ساخته شده است. سطح داخلی کوره ذوب کوپلا ، یک لایه آستر از آجر های نسوز پوشیده شدهاست.

فوندانسیون

کل ساختمان کوره ذوب کوپلا بر روی پایه های فولادی قرار گرفتهاست. درقسمت پایین کوره یک درب متحرک وجود دارد. هنگام پر بودن کوره از مواد شارژ (ماده اولیه مورد استفاده)، برای جلوگیری از بازشدن در یک تکیه گاه پشت آن قرار میدهند تا به دلیل سنگین بودن وزن شارژ درب بازنشود. در زمان خاموش بودن کوره ذوب کوپلا برای تعمیر لایه آستر از این در وارد کوره میشوند.

درب شارژ

برای شارژ کوره کوپلا ترکیبی از قراضه های چدن، کک و فلزات دیگر استفاده میشود. این ترکیبات از طریق درب شارژ که ۳ تا ۶ متر بالاتر از دریچه تخلیه هوا قرار دارد، داخل کوره می شود.

بستر شارژ

سکوی شارژ، از میله های ساده کربنی مقاوم ساخته شده است. معمولا این سکو ۳۰ سانتی متر پایین تر از درب شارژ قرار میگیرد.

دمنده

ترکیب سوخت و هوا برای ذوب چدن، از طریق دمندههایی که در بخش پایینی بدنه کوره قرار میگیرد، داخل میشود.

دهانه سرباره گیری

به منظور تخلیه سرباره تشکیل شده بر روی سطح مذاب، دهانهای بالاتر از دریچه ی تخلیه مذاب قرار دارد.

مناطق مختلف کوره ذوب کوپلا

منطقه احتراق

منطقه احتراق کوره کوپلا، منطقه اکسید کننده نامیده می شود. این منطقه در بالای دمندهها قرار دارد. ارتفاع کلی این منطقه به طور معمول ۱۵ تا ۳۰ سانتی متر است. احتراق با مصرف تمام اکسیژن ورودی از طریق دمندهها و تولید گرمای بسیار زیاد در این منطقه صورت می گیرد. گرمای تولید شده در این ناحیه به اندازهای است که تمام گرمای مورد نیاز کوره را تامین می کند. گرمای تولیدی در حقیقت از اکسیداسیون منگنز و سیلیکون حاصل میشود. دراین منطقه دمای حدود ۱۵۴۰ تا ۱۸۷۰ درجه سانتیگراد حاصل میشود.

منطقه احیا

منطقه احیا مابین منطقه احتراق و بستر کک قراردارد. دراین منطقه، CO2 از طریق یک واکنش گرماگیر به CO تبدیل می شود، در نتیجه دمای این ناحیه تا حدود ۱۲۰۰ درجه سانتیگراد کاهش مییابد.

منطقه ذوب

ناحیه پایین سطح شارژ تا بستر کک به عنوان منطقه ذوب کوره کوپلا شناخته میشود. شارژ فلزی در این منطقه ذوب شده و از دریچه خروجی تخلیه میشود.

منطقه پیشگرم

منطقه پیش گرمایش از بالای منطقه ذوب شروع می شود و تا سطح پایین درب شارژ ادامه مییابد. این منطقه شامل تعدادی لایه متناوب کک ، شار و شارژ فلزی است. هدف اصلی این منطقه پیشگرم کردن بار از دمای اتاق تا حدود ۱۰۹۰ درجه سانتیگراد قبل از ورود فلز به منطقه ذوب است. پیشگرم شدن در این منطقه به دلیل حرکت رو به بالا گازهای گرم صورت میگیرد. در طی فرآیند پیشگرم کردن شارژ، مقداری گوگرد را دراین منطقه تجمع پیدا میکند.

منطقه تخلیه

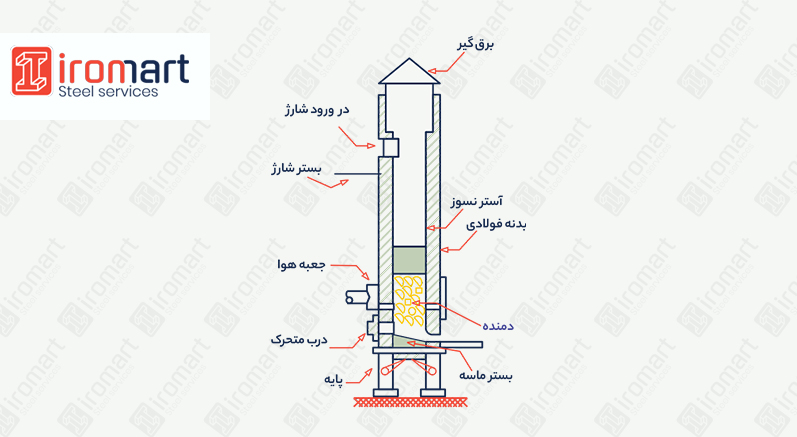

ناحیه خالی بالای منطقه پیشگرم را دودکش یا تخلیه گاز میگویند. گازهای گرم تولیدی از این ناحیه خارج میشود. در شکل زیر شماتیکی از اجزای کوره کوپلا را مشاهده میکنید:

اجزای کوره کوپلا

تولید مذاب در کوره کوپلا

کوره کوپلا عملکردی مشابه کوره بلند دارد با این تفاوت که از کوره بلند در استخراج آهن استفاده میگردد. ذوب در کوره کوپلا با مشتعل کردن کک ها آغاز میشود. با دمیدن هوا از پایین کوره کک میسوزد. پس از سوختن کافی کک، سنگ آهک و قراضه چدن از طریق درب شارژ داخل کوره شده و در تماس مستقیم با حرارت ککها ذوب میشوند. ۵ تا ۱۰ دقیقه پس از انفجار، با باز کردن شیر تخلیه مذاب و سرباره، اولین مذاب چدن از دریچه تخلیه خارج میشود. معمولاً اولین مذاب خارج شده از کوره که درون قالب های ماسه ای ریخته میشود، سرد هستند. بسته به ظرفیت کوره و حجم مذاب، می توان به طور مداوم، هر ۱۰ دقیقه از کوره کوپلا مذاب گرفت.

انواع کوره ذوب کوپلا

کوره دمش سرد:

در این نوع کوره پیش از ورود شار کک با هوا میسوزد و به حالت التهاب در میآید. پس از رسیدن بلندی کک بستر به حد نصاب، مواد گدازنده یکباره یا متناوب بر روی آهن و کک اضافه شده و هوا جریان مییابد. به دلیل کم بودن عمر لایه نسوزاز دو کوره دمش سرد کنار هم استفاده میشود.

دمش گرم:

کوره دمش گرم مشابه دمش سرد است با این تفاوت که برای پیش گرم کردن هوای ورودی کوره از گاز خروجی کوره استفاده میشود. با این عمل مصرف کک کاهش مییابد. لایه نسوز کوره دمش گرم، در مقابل دمش سرد عمر بیشتری دارد.

مزایا و معایب کوره ذوب کوپلا

کوره کوپلا قابلیت تولید مذاب با کیفیت از شارژ بی کیفیت را دارد. این کوره بیشتر برای ذوب چدن به کار میرود. اما باوجود تفاوت بین آهن و فولاد و چدن، از این کوره در ذوب ضایعات روغنی و طیف گستردهای از فولاد و آهن قراضه نیز استفاده میشود. به همین دلیل کوره کوپلا نقش مهمی در صنعت بازیافت فلزات دارد.

با استفاده از کوره کوپلا می توان مذاب را پالایش و سرباره را از مذاب جدا کرد. در مقایسه با کورههایی که با انرژی الکتریسیته کار می کنند، کوره کوپلا به دلیل استفاده از کک آلودگی بیشتری تولید میکند و به محیط زیست آسیب میرساند. با استفاده از کوره کوپلا می توان مذاب مداوم تولید کرد. محصولات فرعی ریخته گری با استفاده مجدد از کوره کوپلا پالایش میشوند.

از دیگر مزایای کار با کوره کوپلا میتوان به سرعت ذوب بالا، توانایی کنترل دما، توانایی کنترل ترکیب شیمیایی، سهولت کار و اقتصادی بودن آن اشاره کرد. بازده کوره کوپلا از ۳۰ تا ۵۰ درصد متغیر است. در مقایسه با کوره های مشابه که ظرفیت یکسانی دارند، فضای کمتری را اشغال میکند.