نظر کاربران

-

عالی دمتون گرم

-

عالی بود

-

سلام، مفید بود. تشکر. کوره القایی رو خوب توضیح داده بودید

کوره قوس الکتریکی یا کوره EAF، در گروه کورههای الکتریکی قرار میگیرد. امروزه این کوره متداولترین نوع کوره فولاد است و در صنعت تولید فولاد و چدن کاربرد بالایی دارد. همچنین از این نوع کوره برای ذوب قراضهها و پالایش قطعات آنها استفاده میشود.

دمای لازم برای ذوب فلز از تبدیل انرژی الکتریکی به انرژی حرارتی تامین میشود. این تبدیل انرژی به کمک قوس الکتریکی اتفاق میافتد. در ادامه این مقاله از آیرومارت با تاریخچه کوره قوس الکتریکی و انواع آن آشنا خواهید شد.

در سال ۱۸۰۲ قوس الکتریکی توسط پتروف و توسط دو زغال چوب که به دو سر باتری متصل شده بودند کشف شد. در حالتی که دو سر زغال در فاصله کمی از یکدیگر قرار میگیرند، نور خیره کنندهای بین آنها ایجاد میشود که گرمای شدیدی ایجاد میکند.

قوس الکتریکی در واقع ستونی از گازهای ملتهب شده توسط الکترونهای جدا شده از کاتد است. به همین دلیل دمای قوس بسیار بالاست.

جوشکاری قوس الکتریکی و کورههای قوس الکتریکی را میتوان مهمترین کاربردهای این پدیده فیزیکی در صنعت دانست. در ویدئوی کوتاه زیر میتوانید تصاویری از کوره قوس الکتریکی حین فعالیت و تولید قوس را مشاهده کنید:

به کورههایی که برای تهیه ذوب فولادها به ویژه فولادهای ساده کربنی کاربرد دارد، کوره قوس الکتریکی گویند. کوره قوس الکتریکی به انگلیسی Electric Arc Furnace نام دارد و اختصارا کوره EAF نیز نامیده میشود.

در این کورهها قوس ایجاد شده بین الکترودها و بار کوره، انرژی الکتریکی را به انرژی حرارتی تبدیل میکند. این تبدیل انرژی دما را تا ۱۵۰۰۰ درجه سانتیگراد افزایش داده و بدین ترتیب دمای لازم برای ذوب تامین میشود.

در سال ۱۸۷۸، سرویلیام زیمنس اقدام به ساخت کوره قوس الکتریکی کرد. طراحی زیمنس بر پایه ذوب با استفاده از قوس ایجاد شده بین دو الکترود افقی بود.

کوره EAF با طراحی نزدیک به چیزی که امروزه در صنعت از آن استفاده میشود، برای اولین بار در سال ۱۸۹۰ توسط هرولت ساخته شد. اگرچه این کوره اولین بار توسط زیمنس عرضه شد، اما هرولت اولین کوره قوس مستقیم را ساخت.

در طراحی این کوره از برق سه فاز و سه الکترود استفاده شد. جریان الکتریکی با عبور از این الکترودها، باعث ایجاد قوس بین خود الکترودها و بین الکترودها و شارژ کوره شده و حرارت لازم برای ذوب کردن مذاب تامین میشود.

اجزای کوره قوس الکتریکی شامل، بدنه، الکترودها، تنظیمکنندههای الکترود، سقف کوره، کف کوره، دیوارهها، محفظه تخلیه مذاب، دریچه سربارهگیری، راکتور و ترانسفورماتور است.

در ابتدای آغاز به کار کوره EAF، ابتدا باید حوضچهای برای مذاب آهن در دست داشت. پس از شارژ این حوزه مطابق با درصد عناصر ترکیب و با کمک قراضهها و آهن اسفنجی، الکترودهایی بالا و از سقف کوره نصب میشوند. الکترودها ممکن است در داخل مذاب نیز قرار گیرند.

جریان با عبور از الکترودها و ورود به بار کوره و ایجاد حرارت بسیار بالا، عملیات ذوب را انجام میدهد. طول قوس، با طول الکترود وابسته است. بنابراین میتوان برای افزایش طول الکترود طول قوس را کاهش یا افزایش داد و از این طریق حرارت لازم را تامین نمود.

در مراحل تولید فولاد توسط کوره EAF ابتدا قراضه در کوره قرار میگیرد و پس از رسیدن به دمای ۱۵۵۰ درجه سانتیگراد و ذوب آنها، نوبت به شارژ آهن اسفنجی میرسد.

به بیان دقیقتر، قراضههای آهن توسط آهنربای الکترومغناطیسی به داخل کوره ریخته میشوند. سپس موادی مانند سنگ آهن و کک، جهت کمک به جریان سرباره اضافه میشوند. پس از افزودن آهک و فلوئورین به عنوان سرباره کوره، مرحله تولید فولاد آغاز میشود.

ذوب با کوره قوس الکتریکی به دو روش مستقیم و غیر مستقیم انجام میشود. قوس الکتریک یا بین دو الکترود ایجاد میگردد و یا بین الکترود و شارژ. همان طور که در بالا اشاره شد، زیمنس کوره قوس غیر مستقیم و هرولت کوره قوس مستقیم را ارائه داد. در ادامه به شرح مختصری از این دو دسته کوره قوس الکتریکی خواهیم پرداخت.

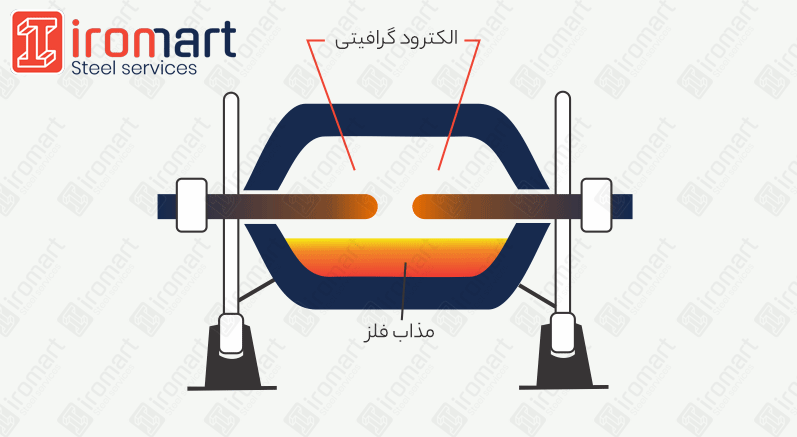

از این نوع کوره EAF برای ذوب فلزات غیر آهنی یا ذوب فلز چدن استفاده میشود. نحوه قرارگیری الکترودهای مثبت و منفی در این نوع کوره قوس به صورت افقی است.

در این نوع کوره قوس الکتریکی، قوس بین الکترودها (الکترودهای دو یا سه تایی) ایجاد میشود و حرارت بین آن دو شارژ این محدوده را ذوب خواهد کرد. در شکل زیر شماتیک این نوع کوره دیده میشود. امروزه کاربرد این نوع کوره کمتر در صنعت بسیار کم است.

کوره قوس غیر مستقیم

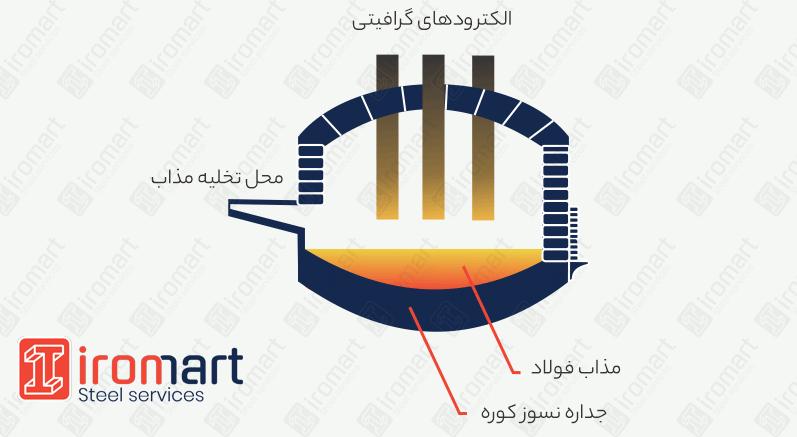

در کوره قوس الکتریکی مستقیم، قوس بین الکترود(ها) و کف و جداره ایجاد میشود و شارژ موجود در محدوده را ذوب میکند. امروزه این نوع کوره قوس الکتریکی کاربرد بسیار وسیعی در فولادسازی دارد. در طراحی این کوره دمای قوس تا ۴۰۰۰ درجه سانتیگراد هم نیز قابل دستیابی است.

این نوع کوره در انواع تک الکترود، دو الکترود و سه الکترود مورد استفاده قرار میگیرند. از این بین، نوع سه الکترود بیشترین کاربرد را برای ذوب فولاد در تناژهای بالا دارد. این الکترودها از جنس گرافیت ساخته میشوند. میتوان آنها را مهمترین قطعه یک کوره قوس الکتریکی دانست.

در شکل زیر شماتیکی از نوع سه الکترود این کوره نشان داده شده است:

کوره قوس مستقیم

برای تهیه مذاب با کیفیت در کوره قوس الکتریکی، انتخاب ماده اولیه با کیفیت و افزودنیهای مناسب بسیار اهمیت دارد. آهن قراضه و آهن اسفنجی مواد اصلی کوره EAF محسوب میشوند.

قیمت و کیفیت قراضه مورد استفاده در تعیین قیمت نهایی مذاب و نتیجه قیمت ورق سیاه st37 و دیگر مقاطع موثر است. قراضه به دو طریق تامین می شود:

علاوه بر قراضه موادی مثل فروآلیاژها، فروکربنها، مواد سرباره زا و روان سازها برای اهداف مختلف به کوره اضافه میشوند.

فروآلیاژ: آلیاژهای مختلف آهنی که برای دستیابی به ترکیب شیمیایی مشخص در فولادها به مذاب اضافه میشوند.

فروکربن: اکسیژن زدای قویای که طی چندین مرحله به مذاب اضافه میشود. فروکربنها در کوره ذوب مستقیم کاربرد دارند.

روان ساز: دستهای از مواد که سیالیت سرباره را افزایش میدهند. از فوراسپار برای سربارههای بازی و از آهک برای سربارههای اسیدی استفاده میشود.

ترکیبات سربارهی مذاب ممکن است قلیایی یا اسیدی باشند. در بدنهی داخلی کوره برای ایجاد طول عمر بیشتر از یک لایه مواد نسوز استفاده میشود. نوع مواد نسوز مورد استفاده در بدنهی کوره باید متناسب با ترکیب سرباره مذاب باشد.

در صورتی که ترکیبات سرباره ایجاد شده قلیایی باشد، مواد نسوز هم باید قلیایی استفاده شوند و در صورت اسیدی بودن سرباره باید از مواد نسوز اسیدی استفاده کرد.

در صورت مغایرت نوع ترکیب نسوز و سرباره، خوردگی شدیدی در لایه نسوز کوره اتفاق میافتد. این موضوع استهلاک و هزینههای مربوط به تولید را افزایش میدهد.

تقریبا اکثر فولادها در شرایط قلیایی تولید میشوند، ایجاد یک سرباره قلیایی باعث بهبود گوگرد زدایی و فسفر زدایی از مذاب میشود.

الکترودهای گرافیتی کوره را میتوان حمل و جا به جا کرد. شارژ کوره قوس الکتریکی، قراضه، آهن اسفنجی و یا ترکیبی از این دو شارژ است. افزودنیهایی مثل آهک، کک و فلدسپار هم به شارژ کوره اضافه میشود.

آهک به تشکیل سرباره کمک میکند. کک کربن مورد نیاز فرآیند را فراهم میکند. فلدسپار هم برای کمک به جریان سرباره و ایجاد سیالیت بهتر آن به کوره اضافه میشود.

درب کوره بسته و الکترودها مجددا در حالت پایین قرار میگیرند. با اعمال جریان و تشکیل قوس الکتریکی مذاب فراهم میگردند. جهت سرعت بخشیدن به انجام واکنشها پس از تشکیل ذوب، گاز اکسیژن به کمک نازلهایی به داخل کوره دمیده میشود.

تصفیه مذاب به کمک واکنشهایی که بین سرباره و مذاب رخ میدهد، صورت میگیرد و عناصری مثل گوگرد، فسفر، سیلیسیم و منگنز از مذاب خارج و وارد سرباره میشوند.

برای ایجاد ترکیب دقیق آلیاژ مورد نظر، عناصر آلیاژی به شکل فروآلیاژ به مذاب اضافه میگردند. منگنز، سیلیکون، نیکل، کروم و مولیبدن از جمله این عناصر آلیاژی به شمار میروند. بعد از ایجاد ترکیب شیمیایی مورد نظر و آنالیز آن، مذاب از سرباره جدا و به پاتیل انتقال مییابد تا به واحد ریختهگری ارسال شود.

در واحد ریخته گری، مقاطع میانی مثل اسلب، بیلت و بلوم تولید میشوند. در مراحل بعدی تولید، مقطعی مثل میلگرد ساده، ورق، نبشی، ناودانی، سپری، تیرآهن، هاش و پروفیل از این مقاطع ساخته و به بازار عرضه میگردند.

در کوره قوس الکتریکی فولاد، دو روش بازی و اسیدی برای تصفیه، ذوب و جداسازی مورد استفاده میگیرند.

در نوع اسیدی، نمیتوان گوگرد و فسفر را از مواد اولیه جدا کرد به همین دلیل باید مواد اولیه کمترین میزان این عناصر را داشته باشند. تامین مواد نسوز با هزینه کم، هزینه کم انرژی، سیالیت بیشتر مذاب، روان بودن کمتر سرباره و داشتن آسترهایی با دوام بالا از جمله مزایای این روش به شمار میروند.

در روش بازی که روشی ساده است و بیشتر مورد استفاده قرار میگیرد، امکان جدا کردن فسفر و گوگرد تا حد قابل قبولی وجود دارد. در تولید به این روش، آهک و فلوئوراسپار به شارژ کوره اضافه میشوند.

غالبا، از کوره قوس الکتریکی برای تولید انواع مقاطع فولادی استفاده میشود. فولاد مبارکه پس از تولید شمش توسط این نوع کوره در واحد ریختهگری، شمش را به واحد تولید مقاطع فولادی ارسال میکند.

گریدهای مختلف فولاد، انواع میلگردهای آجدار، ناودانی، میله، تسمه و میلههای مورد استفاده در صنایع خودروسازی را میتوان با استفاده از کوره قوس الکتریکی تولید کرد.

علل مختلفی باعث شده تا استفاده از این نوع کوره برای تولید مقاطع فولادی رواج یابد. کاهش انرژی مصرفی برای تولید فولاد، امکان استفاده از آهن قراضه تا ۱۰۰ درصد، کاهش زمان بین دو تخلیه، کاهش مصرف الکترود و افزایش راندمان از جمله مزایای استفاده از کوره قوس الکتریکی به شمار میروند.

در واحد فولادسازی و ریختهگری مداوم به عنوان یکی از ۵ ناحیه تولیدی فولاد مبارکه، تولید شمش فولادی صورت میگیرد. این شمشها، مواد اولیه تولید انواع میلگرد آجدار و ساده، نبشی، ناودانی، تیرآهن، ورق و … خواهند بود.

پس از تولید مقاطع، قیمت میلگرد آجدار امروز و دیگر محصولات با توجه به شرایط موجود مشخص خواهد شد. ظرفیت اسمی ۸ کوره قوس الکتریکی فولاد مبارکه ۲۰۰ تن مذاب فولاد است. در این واحد از ۲ الکترود گرافیتی استفاده میشود. کوره از ۱۰% قراضه و ۹۰% آهن اسفنجی شارژ میگردد.

انواع مقاطع فولادی ساخته شده از شمش فولادی، از شرکتهای بازرگانی معتبر سراسر کشور قابل خریداری است. مصرفکنندگان محصولات فولادی میتوانند انواع میلگرد، تیرآهن، ورق سیاه، ورق روغنی و … را از آیرومارت خریداری نمایند.

آیرومارت مقاطع فولادی را به مناسبترین قیمت به مشتریان عرضه میکند. همچنین میتوانید از خدمات ارسال و باربری به سراسر کشور، خمکاری، جوشکاری، برشکاری و … ارائه شده توسط این شرکت بهرهمند شوید.

پیش از خرید هر یک از مقاطع فولادی، استعلام قیمت جهت اطمینان از داشتن خریدی آگاهانه اهمیت دارد. به منظور این کار میتوانید پس از مراجعه به وبسایت آیرومارت و صفحات هر محصول، استعلام قیمت کنید. به عنوان مثال، قیمت روز ورق روغنی در صفحه مخصوص این ورق آورده شده است. جهت کسب اطلاعات بیشتر و یا ثبت سفارش از طریق شماره تلفن ۰۲۱۴۵۳۰۶ با کارشناسان آیرومارت تماس حاصل فرمایید.

منابع: