فرآیند کربن دهی (کربوره کردن) چیست؟ + انواع روش ها

یکی از محبوبترین روشها برای سخت کردن فولاد و افزایش مقاومت سطح قطعه، کربن دهی فولاد است که با نام کربوره کردن هم شناخته میشود. با اینکه عملیات کربن دهی فولاد فرآیندی پیچیده است، قیمتی اقتصادی دارد و نتایج بسیار خوبی ارائه میدهد. با توجه به مزایای کربن دهی فولاد، امروزه از آن برای سخت کردن سطح قطعه استفادههای زیادی میشود. ما در این مطلب از وبلاگ آیرومارت قصد داریم به انواع کربن دهی و مزایای آنها بپردازیم؛ تا انتهای نوشته همراه ما باشید.

کربن دهی چیست؟

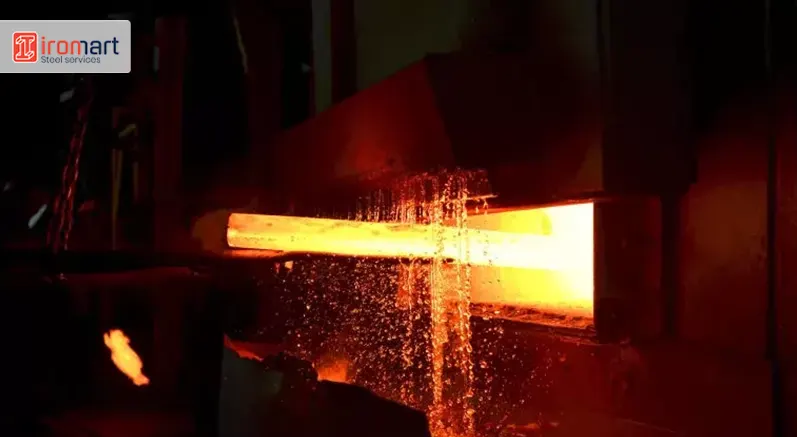

کربن دهی فرآیندی است که برای افزایش سختی سطح فولاد مورد استفاده قرار میگیرد. در این روش از جذب کربن برای ایجاد یک پوسته بیرونیِ سخت بر روی قطعه فولادی بهره میبرند. طی این فرآیند، مقدار کربن سطح فولاد افزایش یافته و در نتیجه موجب سختی سطحی فولاد بالا میرود.

عملیات کربن دهی فولاد، اتمهای کربن را قادر میسازد تا به سطح قطعه نفوذ کنند و در نتیجه، سختی سطح افزایش مییابد. عملیات کربن دهی معمولا در دمایی بین ۸۵۰ تا۱۰۰۰ درجه سانتیگراد صورت میگیرد. مقاطع فولادی مختلفی از جمله ورق 17mn4 تحت فرآیند کربن دهی قرار میگیرند. برای استعلام قیمت ورق 17mn4 میتوانید از طریق سایت آیرومارت اقدام فرمایید.

نحوه کربوره کردن فولاد

به طور کلی، فرآیند کربن دهی فولاد نسبتا ساده است و شامل موارد زیر است:

- یک قطعه کار فولادی در حضور یک محیط متراکم کربن به هر شکلی از گاز، مایع یا جامد، گرم میشود.

- کربن از محیط به سطح قطعه کار پخش شده و یک سطح سخت را تشکیل میدهد.

- فولاد را از کوره خارج کرده و خاموش میکنند و کربن موجود سخت میشود.

در نتیجه، یک قطعه با یک سطح بیرونی سخت و مقاوم در برابر سایش و یک هسته نرم تولید میشود. پیشتر، کربن دهی اولیه مستلزم آن بود که قطعه کار فولادی در طول فرآیند در تماسِ مستقیم با یک محیط کربنکننده جامد باشد. در حالی که امروزه هنوز روشهای مشابه استفاده میشوند، اما اغلب روشهای مدرن از گازها یا مایعات با کربن بالا بهره میبرند.

ترکیب این محیطها و دمای کوره باید به دقت کنترل شود، زیرا دماها و مخلوطهای مختلف میتوانند ریزساختارهایی را که در سطح تشکیل میشوند، تغییر داده و بر نتیجه نهایی تاثیر بگذارند. به عنوان مثال، محفظههای خلا فشار کم، کنترلی عالی بر ترکیب گاز در فرآیندهای کربن دهی خلا را فراهم میکنند.

انواع کربن دهی کدامند؟

امروزه بسیاری از شیوههای کربوره کردن استفاده میشوند که هر کدام مزایا و معایب خود را دارند. در ادامه چهار روش رایج برای کاربردهای صنعتی آورده شده است.

۱. کربن دهی گازی

این روش یکی از محبوبترین شیوههای کربن دهی است که امروزه مورد استفاده قرار میگیرد، زیرا نتیجهای بسیار یکنواخت ایجاد میکند. در این فرآیند، فولاد ملایم را در کورهای پر از فضای غنی از کربن گرم میکنند. این فضا معمولا مخلوطی از گازهای مختلف است که شامل موارد زیر میشود:

- یک هیدروکربن، مانند متان، پروپان یا استیلن شیمیایی

- یک گاز حامل بیاثر، مانند نیتروژن یا هیدروژن

هنگامی که دمای کربن دهی کوره تقریبا به ۹۵۰ درجه سانتیگراد میرسد، گاز هیدروکربن به اتمهای کربن و هیدروژن تجزیه میشود. در ادامه، ریزساختار کریستالی سطح قطعه، تغییر کرده و قطعه میتواند اتمهای کربن را از هوا جذب کند. این فرآیند بسته به قطعه کار و عمق مورد نظر بین ۲ تا ۳۶ ساعت طول به طول میانجامد.

هنگامی که فولاد کربوره شد، آن را از کوره خارج کرده و در روغن، گاز یا آب خاموش میکنند. در این مرحله فلز به سرعت خنک شده و کربن برای همیشه روی سطح آن باقی میماند.

۲. کربن دهی خلاء یا فشار کم

این یک روش خاص برای کربن دهی گاز است که در محفظه خلا کم فشار و بدون اکسیژن انجام میشود. کمبود اکسیژن در محیط به شما این امکان را میدهد تا از دمای ۱۰۰۰ درجه سانتیگراد بدون خطر اکسیداسیون استفاده کنید که میتواند باعث خوردگی شود. دمای بالاتر، حلالیت کربن و سرعت انتشار را افزایش داده و فرآیند را تسریع میکند؛ بنابراین زمان لازم برای رسیدن به عمق مورد نظر را به حداقل میرساند.

اتمسفر مورد استفاده برای این روش باید قابل کنترل و قابل تکرار باشد تا از نتایج ثابت اطمینان حاصل شود. فناوریهای پیشرفته نیتروژن و متانول، همراه با یک سیستم کنترل جویِ دقیق، درجه بالایی از کنترل را بر فرآیند ارائه میدهد.

۳. کربن دهی مایع

کربوره کردن مایع، مستلزم قرار دادن قطعه کار در حمام نمک غلیظ کربن و حرارت دادن آن تا رسیدن به دمای لازم است. این دما حدود ۹۰۰ درجه سانتیگراد بوده و قطعه تا جایی حرارت داده میشود که ریزساختار آن به آستنیت تغییر یابد. آستنیتی کردن به معنای حرارت دادن آهن یا آلیاژهای پایه آهن تا رسیدن به دمای تغییر ساختار کریستالی از فریت به آستنیت است.

در حالی که قطعه خیسانده میشود، کربن را از حمام جذب کرده و سخت میشود. حمام مایع معمولا حاوی مخلوطی از کربنات سدیم، کلرید سدیم و کاربید سیلیکون است. نمکهای سیانید به دلیل محتوای نیتروژن، یکی دیگر از مواد رایج به شمار میروند.

نیتروژن میتواند به جلوگیری از اکسیداسیون و افزایش بیشتر چقرمگی سطح کمک کند. اگرچه کربن دهی مایع عموما سریعترین روش است، اما استفاده از آن برای تولیدات کوچک استفاده میشود. تولید انبوه، اغلب بهترین کاربرد برای این فرآیند است.

۴. کربن دهی جامد

این روش شامل بستهبندی قطعه در ظرفی با یک محیط کربنکننده جامد و حرارت دادن آن ظرف در کوره با دمای تقریبی ۹۰۰ درجه سانتیگراد است. مواد رایج مورد استفاده در این روش عبارتند از:

- ظرف: ظروف اغلب از جنس فولاد کربن دار، انواع فولاد کربنی با پوشش آلومینیوم یا آلیاژهای آهن، نیکل و کرومِ مقاوم در برابر حرارت است.

- محیط کربناته کننده: محیطهای کربنات کننده رایج، شامل کک، کربنات سدیم یا کربنات زغال سنگ باریم است که جذب کربن را تکمیل میکند.

با گرم شدن ظرف، مونوکسید کربن از محیط جدا شده و به کربن و دی اکسید کربن روی سطح قطعه کار تجزیه میشود. کربن دهی سطحی به این روش، سادهترین تکنیک از بین تمام روشهای گفته شده به حساب میآید. اما گاهی اوقات دستیابی به کربن یکنواخت در کل قطعه کار دشواری است. ما پیشتر روشهای سخت کاری آهن را هم بررسی کردهایم و پیشنهاد میکنیم این مطلب را مطالعه کنید.

مزایای کربن دهی فولاد چیست؟

مزیت اصلی کربوره کردن فولاد این است که فرآیندی کاربردی و مقرون به صرفه برای محصولات فولادی در صنایع مختلف محسوب میشود. ولی برخی از مزایای دیگر آن عبارتاند از:

- تولید مقرون به صرفه: کربن دهی به طور قابل توجهی نسبت به سایر روشهای سخت کردن (hardening) فولاد هزینه کمتری دارد و باعث میشود قطعات فولادی کربن دار، نسبت به سایر قطعات فولادی سخت شده، مقرون به صرفهتر باشند. در نتیجه، فولاد کربوره شده یک ماده مناسب برای تولید انبوه است.

- افزایش سختی: فولاد کربوره شده، سطحی بسیار مقاوم در برابر سایش با استحکام خستگی بهبود یافته را ایجاد میکند. این ویژگی به آن امکان میدهد تا نیروی بیشتری را بدون فرسودگی تحمل کند.

- بهبود مقاومت در برابر خوردگی: عملیات کربن دهی یک لایه بیرونی محافظ و متراکم کربن روی قطعه کار ایجاد میکند و مقاومت آن را در برابر خوردگی بالاتر میبرد.

- هسته چکش خوار: اگرچه سطح قطعه کار کربوره شده در طول عملیات سخت میشود، اما هسته آن نرم و انعطافپذیر باقی میماند و تولیدکنندگان را قادر میسازد تا قطعات پیچیدهتری ایجاد کنند. در مقابل، فولادی که از طریق روشهای دیگر سخت شده است، سفتتر میشود و شکل دادن به آن را دشوار میکند.

چنین مزایایی باعث میشوند که فولاد کربوره شده، یک ماده عالی برای محصولات مختلف باشد. این محصولات شامل قطعات ظریف ماشین از جمله چرخ دندهها، بلبرینگها، پینهای پیستون و چرخ دندهها میشوند.

خرید تجهیزات فولادی از آیرومارت

شما میتوانید تمامی محصولات و تجهیزات فولادی را از سایت آیرومارت خریداری کنید. شرکت نفت اهن پاسارگاد با برند تجاری آیرومارت، بیش از سه دهه است که در بازار آهن آلات فعالیت دارد و با برخورداری از زیرساختهای لازم از جمله انباری به مساحت ده هزار متر مربع در شورآباد تهران، آماده ارسال سریع مقاطع فولادی مختلف به سراسر کشور است.

آیرومارت همواره تلاش میکند تا مقاطع فولادی را از معتبرترین تولیدکنندگان کشور تهیه کرده و با قیمت رقابتی ارائه کند. این شرکت ضمن بهرهمندی از کارشناسان مجرب، قیمت آهن آلات از جمله قیمت ورق ST52 را روزانه به صورت آنلاین اعلام میکند تا مشتریان گرامی بتوانند قیمت محصول مورد نظر خود را هر روز استعلام گرفته و به شکل آنلاین یا تلفنی خریداری کنند. جهت کسب اطلاعات بیشتر و دریافت مشاوره، با شماره ۰۲۱۴۵۳۰۶ تماس بگیرید.