عملیات حرارتی فولادها، اصول عملیات حرارتی فولاد و انواع آن

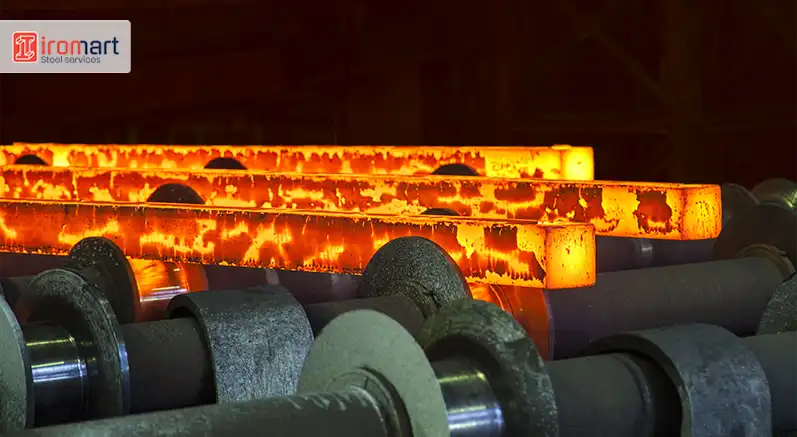

عملیات حرارتی فولاد، به مجموعه فرآیندهایی اطلاق میشود که با حرارت دهی و خنک کردن قطعه همراه است و منجر به تغییر خواص متالورژیکی قطعه میشود. فولاد در گریدهای آلیاژی متنوع قابلیت عملیات حرارتی دارد. به این ترتیب از یک فولاد با ترکیب شیمیایی مشخص میتوان خواص متنوعی حاصل کرد.

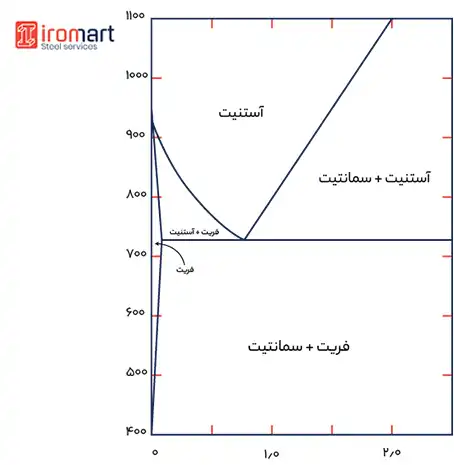

پیش از مرور مهمترین انواع عملیات حرارتی به بررسی دیاگرام آهن کربن فولاد میپردازیم. ساختار تعادلی آهن و کربن انواع مختلفی دارد که با توجه به محدوده دمایی و ترکیب شیمیایی در هر نقطه، یک فاز مشخص پایدار است. تعداد زیادی از انواع فولاد کربنی و آلیاژی قابل عملیات حرارتی هستند. به این معنا که عملیات حرارتی روی این آلیاژها اثر چشمگیری دارد.

در ادامه، پس از بررسی فازهای تعادلی دیاگرام آهن کربن، به انواع عملیات حرارتی فولادها خواهیم پرداخت که بر قیمت انواع مقاطع فولادی چون قیمت میلگرد اثر میگذارد.

فازهای تعادلی نمودار آهن و کربن

مناطق پایداری فازها و خطوط تعادلی بین آنها، دیاگرام فازی آهن و کربن را نشان میدهد. مهمترین فازهای تعادلی آهن و کربن در محدوده کاربردی فولاد ساده کربنی عبارتند از: فریت و آستنیت.

فریت

این فاز، محلول جامد بیننشین آهن و کربن است که ساختار آن مکعب مرکز پر (BCC) و در محدوده دمایی ۰ تا ۹۱۲ درجه سانتیگراد و حد حلالیت ۰/۰۲ درصد کربن پایدار است.

آستنیت

این فاز، محلول جامد بیننشین آهن و کربن با ساختار آن مکعب با وجوه مرکز پر (FCC) است. که پایداری آن در محدوده دمایی ۹۱۲ تا ۱۳۹۴ درجه سانتیگراد و حد حلالیت ۲/۱۴ درصد کربن، قرار میگیرد.

سمانتیت

خارج از محدوده حد حلالیت کربن در آهن، کربن به شکل کاربید آهن در ساختار فولاد رسوب میکند. کاربید آهن با نام سمانتیت شناخته میشود.

پرلیت

به ساختار دوفازی فریت و سمانتیت که ساختار لایه لایه دارد، پرلیت گفته میشود. معمولا ساختار تعادلی تمامی فولادها در دمای محیط پرلیت است.

محدوده پایداری برای دیاگرام فازی فولادهای آلیاژی چون فولاد میکروآلیاژی، کمی متفاوت از دیاگرام فولاد ساده کربنی است. در شکل زیر دیاگرام فازی تعادلی آهن و کربن در محدوده مشخصی نشان داده شده است. روی لینک دیاگرام آهن کربن کلیک کنید تا با این دیاگرام، نحوه تدوین آن و کاربردش بیشتر آشنا شوید.

دیاگرام فازی آهن – کربن

فرآیندهای عملیات حرارتی

در این بخش به مرور مهمترین فرآیندهای عملیات حرارتی که باعث تغییر خواص قطعه میشود، میپردازیم. آنیل کردن، همگن سازی، نرماله کردن، کروی کردن و تنش زدایی را میتوان مهمترین این فرآیندها دانست. کلیت عملیات حرارتی، حرارت دهی در دما و زمان مشخصی و خنک کاری قطعه با شرایط خاصی است.

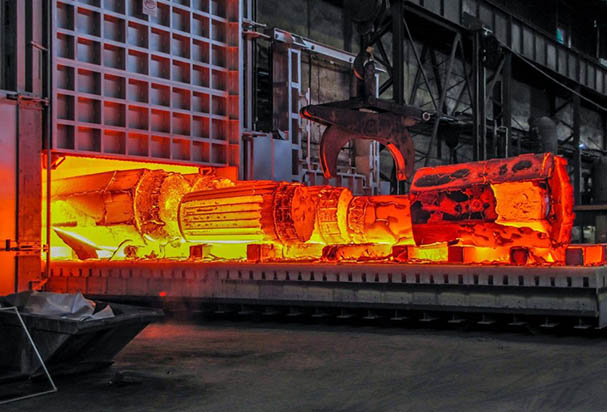

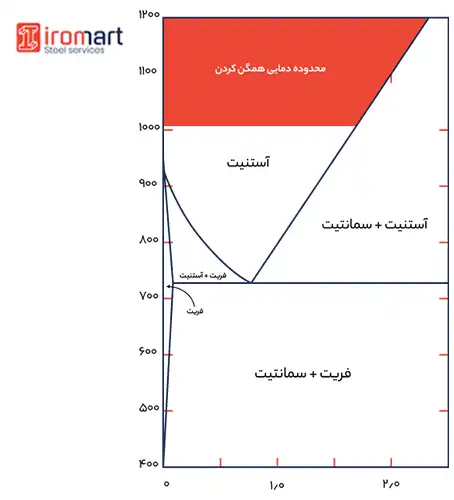

همگن سازی (Homogenizing)

هدف از این فرآیند عملیات حرارتی، یکنواخت کردن ساختارهای به دست آمده از ریخته گری است. قطعاتی که به کمک ریختهگری تولید میشوند ساختار به اصطلاح دندریتی دارند و دچار جدایش موضعی و نایکنواختی در ترکیب شیمیایی میشوند. این ساختار دندانه دندانه، حاصل از انجماد جهتدار مذاب و عدم نفوذ کامل عناصر آلیاژی ناشی از عدم سرد شدن تعادلی است. خواص قطعه در چنین حالتی، بسیار ضعیف و شکننده است. یکی از راههای اصلاح این ساختار عملیات حرارتی همگن سازی است.

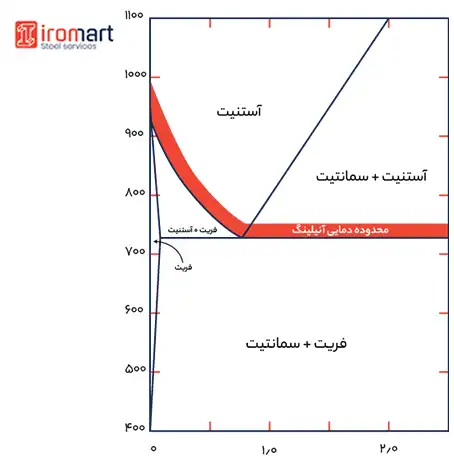

همگن سازی با حرارت دهی در محدوده دمایی پایداری آستنیت (حدود ۱۰۰۰ تا ۱۲۰۰ درجه سانتیگراد) و آهسته خنک کردن در هوا و تا دمای اتاق، اتفاق میافتد. زمان حرارتدهی به ابعاد و ترکیب شیمیایی قطعه بستگی دارد. محدوده حرارتدهی مناسب برای فرآیند همگن سازی در تصویر زیر دیده میشود:

محدوده دمایی عملیات حرارتی همگان کردن

آنیل کردن (Annealing)

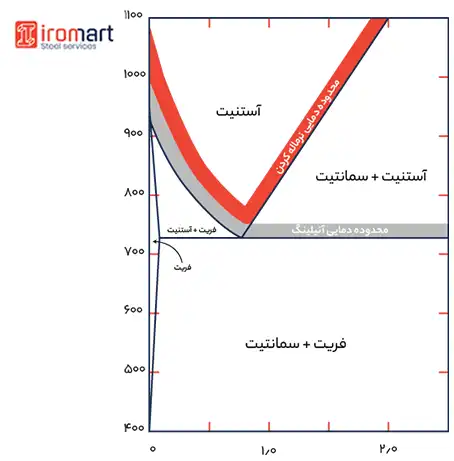

منظور از آنیل، هرگونه عملیات حرارتی فولاد ساختمانی و آلیاژی است که منجر به تشکیل ساختاری به جز مارتنزیت، با سختی کم و انعطافپذیری زیاد شود. هدف از فرآیند آنیل، ایجاد یک ساختار نرم و شکلپذیر است. در واقع ساختار حاصله از فرآیند آنیل، نرمترین نوع حالت یک فولاد است. برای شکل دهی فلزات، تراشکاری و برشکاری قطعات نیاز به انجام این نوع عملیات حرارتی وجود دارد. آنیل کردن با حرارتدهی در بازهای که در شکل زیر نشان داده شده و خنک کردن بسیار آرام قطعه در فضای کوره انجام میشود. حاصل فرآیند آنیل ساختاری درشت دانه با شکلپذیری بالا است. آنیل، خود چندین نوع دارد که آنیل کامل و آنیل همدما مهمترین آنها به شمار میروند.

محدوده دمایی عملیات حرارتی آنیل کردن

عملیات حرارتی آنیل کامل

در آنیل کامل، قطعه را در محدوده دمایی مشخصشده در نمودار بالا، حرارت میدهند و سپس آن را در کوره، به آهستگی سرد میکنند. درصد کربن فولاد، گستره دمایی آستنیته کردن را مشخص میکند. این گستره دمایی برای فولادهای هیپویوتکتویید که کمتر از ۰.۷۸ درصد کربن دارند ۵۰ درجه سانتیگراد بالای خط A3 و برای فولادهای هایپریوتکتویید که بالاتر از ۰.۷۸ درصد کربن دارند ۵۰ درجه سانتیگراد بالای خط A1 است.

در این محدوده دمایی، فولاد به فاز آستنیت وارد میشود. پس از سرد شدن ساختار فولادهای هیپویوتکتویید، یوتکتویید و هایپریوتکتوییدی به ترتیب فریتی – پرلیتی، پرلیتی و پرلیت – سمنتیت خواهد بود.

هر زمان که کلمه آنیل بدون پسوند به کار رود، منظور همان آنیل کامل است.

قیمت مقاطع فولادی چون قیمت میلگرد ۱۲ در صورتی که تحت عملیات حرارتی قرار گیرد، تغییر میکند.

آنیل همدما

این نوع عملیات حرارتی فولاد، شامل حرارتدهی فولاد در دو دمای مختلف است. در ابتدا، فولاد تا محدوده دمایی مشخص شده در آنیل کامل، حرارت میبیند و سپس تا زیر خط A1 به سرعت سرد میشود. در این دما برای مدت زمان کافی نگهداری میگردد. در نهایت پس از دگرگونی کامل، آن را با هر آهنگ دلخواه سرد میکنند. آنیل همدما به مراتب در زمان کمتری نسبت به آنیل کامل انجام میشود. سختی نهایی این فرایند نسبت به آنیل کامل بیشتر است. شایان ذکر است، میکروساختار نهایی حاصل از آنیل همدما مشابه با آنیل کامل است.

نرماله کردن (Normalizing)

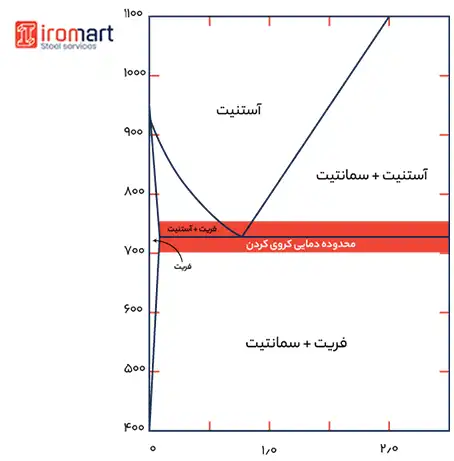

هدف از این فرآیند ریزدانهکردن و یکنواختکردن ساختار قطعه است. قطعاتی که با کار گرم یا ریخته گری تولید میشوند، نیاز به نرماله کردن دارند. این عملیات حرارتی با حرارتدهی در بازه مشخصی و خنک کردن در هوا انجام میشود. بازه حرارت دهی مخصوص این فرآیند در شکل زیر دیده میشود:

محدوده دمایی عملیات حرارتی نرماله کردن

دمای آستنیته کردن در این فرایند عملیات حرارتی، برای فولادهای هیپویوتکتویید کمی بالاتر از گستره دمایی آنیل کردن و برای فولادهای هایپریوتکتویید حدود ۵۰ درجه سانتیگراد بالاتر از خط Acm است. میکروساختار حاصل آن وابسته به ترکیب شیمیایی فولاد، همچون آنیل کردن شامل پرلیت، مخلوطی از پرلیت و فریت و یا مخلوطی از پرلیت و سمنتیت است.

در نرماله کردن، سرد شدن قطعه در هوا انجام میشود. نتیجه نرماله کردن، ریزدانه کردن دانههای درشت ایجاد شده حین کارگرم یا حین انجام و ریختهگری است.

عملیات حرارتی فولاد st52 بر روی قیمت ورق st52 اثر میگذارد.

کروی کردن (Spheriodizing)

همانطور که از اسم این عملیات مشخص است، حاصل آن ساختار کروی کاربیدها است. در نتیجه این عملیات حرارتی، شکلپذیری قطعه در دمای پایین بسیار افزایش پیدا میکند. حرارتدهی در فرآیند کروی کردن فولاد، در محدوده مشخصی با مدت زمان مشخصی انجام میشود. در شکل زیر محدوده مورد نیاز برای حرارت دهی قطعه جهت کروی شدن نشان داده شده است:

محدوده دمایی عملیات حرارتی کروی کردن

کروی کردن، وابسته به نفوذ است. بنابراین دما و زمان عملیات حرارتی آن باید به دقت و متناسب با ترکیب شیمیایی قطعه و ابعاد آن انتخاب شوند.

بازیابی (Recovery) و تبلور مجدد (Recrystallization)

افزایش استحکام و سختی و کاهش انعطافپذیری یا شکلپذیری قطعات از عیوب انجام کارسرد روی فولادها است. کار سرد، با ایجاد معایب بلوری، موجب افزایش انرژی داخلی فلز و ناپایداری ترمودینامیکی آن میشود. حرارت دادن قطعه، منجر به از بین رفتن این معایب و بازیابی میکروساختار و خواص فیزیکی و مکانیکی ابتدایی آن میشود.

بر این اساس، “بازیابی” به عملیات حرارتی گفته میشود که طی آن تغییرات عمدهای در ساختار بلوری فلز یعنی کاهش یا حذف معایب بلوری با قدرت تحرک زیاد ایجاد میشود. بدین ترتیب، خواص فیزیکی تقریبا بازیابی میشوند و تا حدودی به خواص قبل از کارسرد برمیگردند. البته، تغییرات خواص مکانیکی چندان محسوس نیست.

“تبلور مجدد”، در ادامه عملیات حرارتی بازیابی انجام میشود و باعث تبلور مجدد دانههای جدید هممحور و عاری از تنش میگردد.

قیمت تیرآهن عملیات حرارتیشده تحت این فرایندها تغییر میکند.

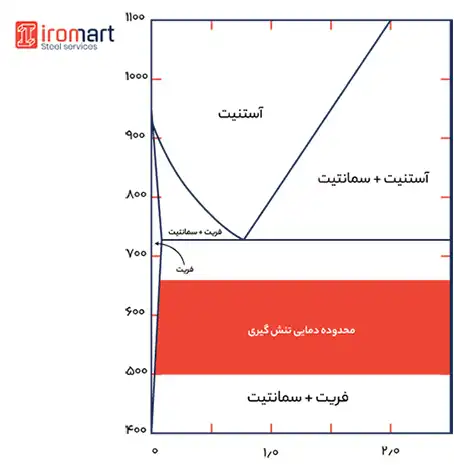

تنش گیری (stress relief)

برای تنش گیری حرارت دهی در بازه ۵۰۰ تا ۶۵۰ درجه سانتیگراد انجام میشود. این فرآیند برای حذف تنشهای پسماند ایجاد شده در قطعه انجام میگیرد. تنشهای پسماند در یک قطعه فولادی میتواند ناشی از کار سرد، شوک حرارتی یا فرایندهای مکانیکی باشد. تنشهای داخلی قطعه ممکن است به تاب برداشتن، ترک خوردن یا انهدام قطعات در تنشهای به مراتب کمتر از سطح تنش طراحیشده، منجر گردد.

از جمله منابع تنشهای داخلی میتوان به موارد زیر اشاره کرد:

- انواع جوشکاری

- ماشینکاری و کار سرد

- نایکنواخت سردشدن نقاط مختلف قطعه هنگام کاهش دما از ناحیه آستنیت

در شکل زیر سیکل حرارتی مورد نیاز برای تنش گیری یک قطعه از جنس فولاد ساده کربنی دیده میشود:

محدوده دمایی عملیات حرارتی تنش گیری

در حقیقت، برای حذف یا کاهش تنشهای باقیمانده از عملیات حرارتی قبلی، قطعه را برای مدت زمان مشخصی در دمایی زیر دمای بحرانی Ac1 نگه میدارند. زمان، به دما و ابعاد قطعه وابسته است. برای جلوگیری از ایجاد تنشهای حرارتی جدید، حرارتدهی و سردکردن آن در این فرایند باید به آهستگی انجام شود.

قیمت پروفیل c قبل و بعد از عملیات حرارتی و تنش گیری، تغییر میکند.

تمپرینگ یا بازپخت

در ضمن سریع سرد شدن، تنشهای داخلی ایجادمیشوند که باعث میشود قطعات سختشده، ترد و شکننده شوند. بنابراین، بهندرت پیش میآید که از فولاد پس از سریع سرد شدن و در شرایط سخت (مارتنزیت) استفاده شود؛ مگر اینکه به سختی بسیار زیادی لازم باشد و یا در رابطه با فولادهای کم کربن.

با توجه به این نکته، فولاد را باید پس از سرد شدن و پیش از استفاده، بازپخت کرد. تمپرینگ، به معنای حرارت دادن فولاد سختشده تا دمایی زیر دمای Ae1، نگهداری به مدت زمان مشخص و سپس سرد کردن آهسته تا دمای اتاق است. ترکیب شیمیایی فولاد، ابعاد قطعه و خواص مکانیکی دما و زمان حرارت دادن به قطعه را مشخص میکنند.

در اثر تمپر یا بازپخت، تنشهای داخلی کم شده و یا از بین میروند و در نتیجه آن، استحکام ضربهای افزایش و شکنندگی کم میشود. البته باید گفت که سختی و استحکام قطعه سختشده پس از تمپر، تا حدودی پایین میآید.

روشهای سرد کردن کنترلشده

روش سرد کردن، با هدف سخت کردن یک قطعه فولادی انجام میشود. سه روش برای سرد کردن و سخت کردن فولادها وجود دارد:

- سرد کردن سریع مستقیم

- مارتمپرینگ

- آستمپرینگ

سریع سرد کردن مستقیم

در روش اول، فولاد را از دمای آستنیته شدن تا زیر دمای Mf سرد میکنند. سطح و مغز قطعه با سرعتهای متفاوت سرد میشوند و بنابراین مارتنزیت در این نواحی به صورت همزمان تشکیل نمیشود. این اتفاق، تنشهای داخلی در قطعه ایجاد میکند که در نهایت ممکن است منجر به شکسته شدن یا تغییر شکل قطعه شود.

برای جلوگیری از آسیبهای این روش، از روش دوم و سوم میتوان استفاده کرد. برای اینکه بدانید مارتنزیت چیست، مقاله مربوط به آن در وبلاگ آیرومارت را مطالعه بفرمایید.

مارتمپرینگ

مارتمپرینگ یا سریع سرد کردن ناپیوسته، طی مراحل زیر انجام میشود:

- آستنیته کردن فولاد.

- سریع سرد کردن فولاد در نمک مذاب یا روغن داغ تا دمایی درست بالاتر یا پایینتر از دمای شروع تشکیل مارتنزیت (Ms). سریع سرد کردن در این مرحله باید به گونهای باشد که از تجزیه آستنیت در دماهای بالا جلوگیری شود.

- نگهداری قطعه در محیط مذکور تا زمان یکنواخت شدن دما در تمام قطعه.

- سرد کردن با آهنگ متوسط و معمولا در هوا به طوری که سطح و مغز قطعه تقریبا همزمان سرد و تبدیل به مارتنزیت شوند.

- تمپرینگ قطعه برای افزایش چقرمگی.

در این روش، تمام بخشهای قطعه تقریبا به صورت همزمان سرد میشوند و بنابراین، در سطح و مرکز دگرگونیها در یک زمان رخ میدهند. با توجه به این مساله، احتمال ترک برداشتن، اعوجاج و ایجاد تنش در قطعه، حداقل میشود.

مصالح ساختمانی فولادی را نیز میتوان تحت عملیات حرارتی قرار داد.

آستمپرینگ

یکی دیگر از فرایندهای عملیات حرارتی فولادها که با هدف کاهش تنشهای حاصل از سخت کردن در فولادهای ساده کربنی (پرکربن) استفاده میشود، آستمپرینگ است. مراحل آستمپرینگ عبارتند از:

- آستنیته کردن فولاد.

- سریع سرد کردن فولاد در نمک مذاب یا روغن داغ تا دمایی درست بالاتر یا پایینتر از دمای شروع تشکیل مارتنزیت (Ms).

- نگهداری قطعه در این دما و محیط به طوری که دگرگونی آستنیت به بینیت به طور کامل انجام شود.

- سرد کردن در هوا و تا دمای اتاق.

تنشهای داخلی در این روش نیز به حداقل ممکن کاهش مییابند. از اهداف استفاده از این روش میتوان به افزایش استحکام ضربه و انعطافپذیری برای یک سختی مشخص و صادف و همچنین حذف و کاهش احتمال ترک برداشتن و تغییر شکل دادن.

عملیات حرارتی به منظور سخت کاری فولاد

سخت کاری آهن، با هدف افزایش سختی سطحی و در عین حال، داشتن چقرمگی بالا است. درباره سخت کاری فولاد در مقاله دیگری به طور مفصل بحث کردهایم. این فرایند به دو شیوه ترموشیمی و موضعی انجام میشود. هر دو نوع، خود چندین روش متفاوت دارند:

سخت کاری به روش ترموشیمی (حرارتی – شیمیایی)

- کربن دهی

- نیتروژن دهی

- کربن – نیتروژن دهی

عملیات حرارتی موضعی

- سخت کردن شعله ای

- سخت کاری القایی

سخن نهایی

مقاطع فولادی مختلف از جمله میلگرد، پروفیل، ورق، تیرآهن و نبشی و ناودانی معمولا در حالت بدون عملیات حرارتی یا آنیل شده راهی بازار میشوند. میلگرد آجدار در دو نوع ترمکس و آلیاژی شده تولید میشود که در مقالهای به طور کامل راجع به آن توضیح داده شده است.

معمولا زمانی که از ورق فولادی برای ساخت یک قطعه استفاده میشود، قطعه نهایی تحت عملیات حرارتی قرار میگیرد تا بهترین خواص خود را داشته باشد. قیمت ورق فولادی را از آیرومارت استعلام بگیرید.