نظر کاربران

-

بسیار عالی

-

سپاس

امروزه بسیاری از کارخانههای فولاد برای تولید آهن فلزی از روش احیای مستقیم استفاده میکنند و روشهای سنتی را کنار گذاشتهاند. تولید آهن اسفنجی به روش مستقیم مزایای زیادی دارد. در این روش، بعضی از مراحل آمادهسازی حذف شده است و آلودگیهای محیطی هم کاهش پیدا کرده است. بهعلاوه، هزینههای فرایند هم تا حد زیادی کم شده است. اگر قصد تولید آهن اسفنجی را دارید یا میخواهید با جزئیات و مزیتهای احیای مستقیم آشنا شوید، ما در این مقاله از بلاگ آیرومات درباره تولید آهن متخلخل به روش احیا مستقیم صحبت میکنیم و مزیتها و تاریخچه آن را توضیح میدهیم.

در سالهای اخیر برای احیای سنگ آهن به فلز آهن از احیای مستقیم آهن متخلخل استفاده میکنند. منابع این روش، زغال کک نشو و گاز طبیعی است و هدف این فرایند تولید آهن اسفنجی یا متخلخل است. با اجرای احیا مستقیم، هزینهها کم میشود و اثرات مخرب محیطی هم تا حد قابل توجهی کاهش پیدا میکنند.

نکته مهم تولید آهن اسفنجی به روش احیا مستقیم، حذف اکسیژن موجود در سنگ آهن است. در این روش، دمای واکنش پایینتر از نقطه ذوب است و آهن داخل سنگ آهن حذف میشود. به همین دلیل، ساختار آهن شبیه اسفنج میشود. در نهایت، محصول به دست آمده ۹۲ تا ۹۶ درصد آهن خالص دارد و به عنوان ماده اولیه و خام در صنعت تولید فولاد استفاده میشود. مثلا، یکی از کاربردهای آهن خالص، تولید ورق روغنی است. برای کسب اطلاعات بیشتر درباره قیمت ورق روغنی و انواع آن کافیست از کارشناسهای آیرومارت مشاوره بگیرید.

تاریخچه تولید آهن اسفنجی

بهطور کلی برای تولید آهن از دو روش احیا مستقیم و کوره استفاده میکنند. تولید آهن از طریق کوره یک روش قدیمی است و مزیتهای زیادی دارد. بهعلاوه، حدود ۹۴ درصد آهن دنیا هم از طریق کوره احیای آهن اسفنجی تولید میشود. اما مضرات زیستمحیطی این روش باعث شد که روش احیا مستقیم برای اولین بار در دهه ۷۰ میلادی شکل بگیرد.

مخترع این روش دونالد بگز بود که در شرکت میدلند-رز احیای مستقیم را اجرا کند. اولین کارخانه آزمایشی احیای مستقیم به روش میدرکس هم در سال ۱۹۶۷ در اوهایو شروع به کار کرد. دو سال بعد، اولین کارخانه تجاری با ظرفیت تولید ۱۵۰ هزار تن راهاندازی شد با پیشرفت تکنولوژی و افزایش تقاضا در بازار، واحدهای جدید تولید آهن اسفنجی شروع به کار کردند.

در بین کارخانهها و تولیدکنندههای مختلف، شرکتهای ژاپنی و روسی توانستند به موفقیت زیادی برسند. مثلا، شرکت کوبه استیل ژاپن توانست قطعات تکنولوژی میدرکس را بسازد. کشور روسیه هم برای اولین بار تکنولوژی پوششدهی گندله را در واحد میدرکس اجرا کرد و بعد از آن مدولهای میدرکس در کشور آرژانتین هم اجرا شدند. در نهایت، فناوری تولید آهن اسفنجی به روش احیای مستقیم و میدرکس در سال ۱۳۹۱ در کارخانه فولاد مبارکه اصفهان راهاندازی شد و به بهرهبرداری رسید.

در این روش از دو نوع احیاکننده گازی و زغالسنگ استفاده میکنند. اگر صاحب کارخانه تولید فولاد هستید یا در بخش تامین مواد اولیه فعالیت میکنید، میتوانید با توجه به منابع کارخانه از یکی از این احیاکنندهها استفاده کنید. در ادامه، شیوه کار هر کدام از احیاکنندهها را توضیح میدهیم.

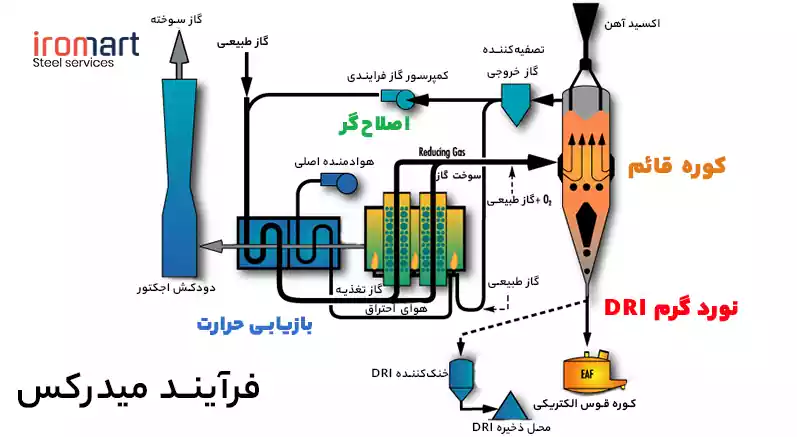

در این فرایند، دو روش مختلف میدرکس (Midrex) و HYL وجود دارد و در هر دوی آنها برای جداسازی اکسیژن از سنگ آهن از منابع گاز طبیعی استفاده میکنند. در این حالت، سنگ آهن را به شکل گندله آسیاب میکنند. گندلهها همراه با متان وارد کوره میشوند. بعد از این مرحله، گاز متان تجزیه میشود و به هیدروژن و کربن مونو اکسید تبدیل میشود. این گازها حاصل اکسایش متان هستند و گندلهها و کلوخههای آهن را احیا میکنند.

احیای مستقیم آهن اسفنجی به روش میدرکس

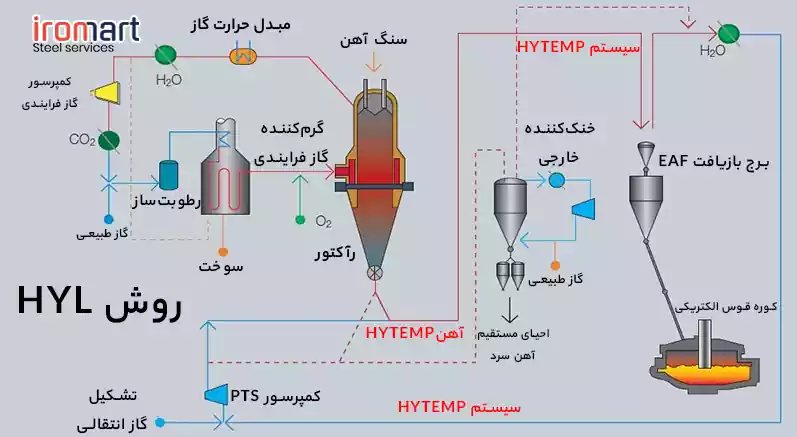

روش اچ وای ال در کشور ایران گستردگی زیادی ندارد. خواستگاه این روش، کشور مکزیک است و برای اولین بار در یک سیستم ۷۵ هزار تنی اجرا شد. برای اجرای HYL، باید گاز طبیعی را به بخار تبدیل کنید و گاز احیاکننده را در رآکتور استفاده کنید. در HYL هم از کوره برای حذف اکسیژن از کلوخه و گندله سنگ آهن استفاده میشود. نکته مهم این است که مکانیزم اجرایی HYL در ۴ نوع مختلف است.

دمای فرایند اچ وای ال حدود ۹۳۰ درجه سانتیگراد و فشار فرایند ۵ اتمسفر است. در ابتدا، گاز طبیعی در حضور کاتالیست با بخار آب واکنش میدهد و گاز احیایی در قسمت ریفرمر تولید میشود. این گاز از هیدروژن و کربن مونوکسید تشکیل شده است. بیشتر ترکیب گاز تولیدشده در ریفرمر، هیدروژن است و قدرت احیای بالایی دارد. علاوهبر اینها، جریان احیایی کنار رآکتور شامل گرمکن، تجهیزات غبارگیر، خنکساز، حذفکننده آب از گازها، کمپرسور گاز بازیافتی و حذفکننده گاز کربن دی اکسید هستند. دستگاه گرمکننده دمای گاز احیایی را ۹۲۵ درجه سانتیگراد افزایش میدهد.

فرایند احیا مستقیم آهن اسفنجی به روش HYL

در روش اچ وای ال، مرحله حذف گوگرد هم انجام میشود و مواد معدنی و گازهای شامل گوگرد هم حضور دارند. بنابراین، شما میتوانید کنترل بیشتری روی نسبت گاز هیدروژن و کربن مونوکسید داشته باشید. نکته دیگر، تجهیزات HYL هستند. این تجهیزات رنج گستردهای از نسبت بین گاز هیدروژن و کربن مونوکسید استفاده میکنند.

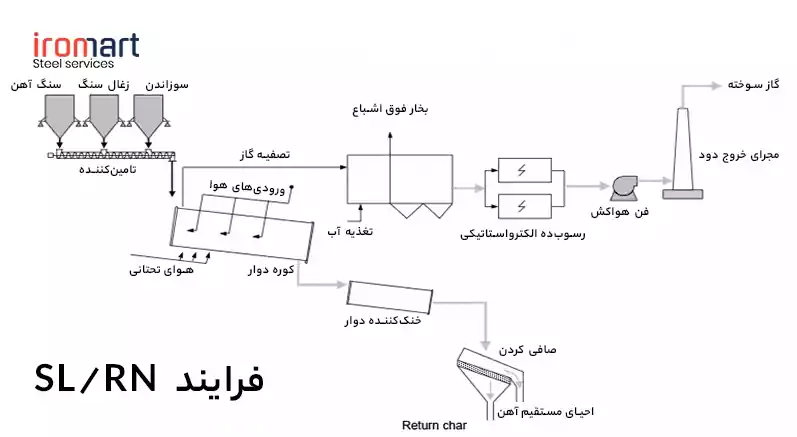

مواد اولیه فرایند SL/RN، سنگ آهن، زغال سنگ، دولومیت و سنگ آهک هستند. سنگ آهک نقش عامل گوگردزایی را بازی میکند. این مواد وارد کوره دوار میشوند و جریان گاز مخالف به آنها حرارت میدهد. در نتیجه احتراق کنترلشده مواد فرار زغال سنگ و کربن مونوکسید، گرما تولید میشود. اکسیدهای آهن در حالت جامد و در دمای ۹۲۰ تا ۱۱۰۰ درجه سانتیگراد احیا میشوند. اگر میخواهید از سنگ معدن با عیار پایینتر استفاده کنید، فرایند SL/RN روش مناسبی است.

در این روش باید به سنگ معدن و کنستانتره زیادی دسترسی داشته باشید و کنستانتره را به طور مستقیم به آهن اسفنجی تبدیل کنید. در واقع، فرایند گندلهسازی و احیا مستقیم در یک فرایند انجام میشود. درباره تجهیزات روش SL/RN هم باید بگوییم که در این روش از تجهیزات حملونقل مواد خام، کوره دوار، خنککننده دوار، محفظه پس از گداختن، بویلر حرارت زائد، رسوبدهنده الکترواستاتیک، امکانات مخصوص جداسازی و جابهجایی محصول استفاده میکنند.

فرایند SL/RN در احیای مستقیم آهن اسفنجی

در حال حاضر، بیشتر کارخانهها از روش میدرکس برای احیای آهن اسفنجی استفاده میکنند. این روش بازده بیشتری نسبت به بقیه روشها دارد و منبع جداکننده هم گاز طبیعی است. روش میدرکس سادهتر است و راندمان بالایی دارد. جالب است بدانید که حدود ۶۰ درصد آهن اسفنجی بازار به روش میدرکس تولید میشود. بهعلاوه، اگر از این روش برای احیا آهن اسفنجی استفاده کنید، هزینههای تعمیرات تا حد زیادی کاهش پیدا میکند. در جدول زیر، روش میدرکس با HYL و SL/RN مقایسه کردیم.

| مقایسه روش میدرکس با HYL و SL/RN | |||

| ویژگی | Midrex | HYL | SL/RN |

| درصد کربن آهن اسفنجی تولید شده | ۲ درصد | ۳.۵ درصد | ۰.۲ درصد |

| درجه متالیزاسیون | ۹۲ درصد | ۹۳ درصد | ۹۰ درصد |

| امکان تولید آهن اسفنجی داغ و انتقال به فولادسازی | + | + | – |

درباره تجهیزات روش میدرکس هم باید به کوره شافتی یا تنورهدار اشاره کنیم. این کورهها برای احیای اکسید آهن در حالت استفاده میشوند. مواد داخل کوره هم گندلهها و کلوخههای اکسید آهن هستند. کوره تنورهدار از مخزن تغذیه بار، تنظیمکننده فشار گاز خنثی، کوره احیا، لوله تغذیه بار، دریچه کشویی بالایی و سیستم تخلیه غبار تشکیل شده است.

رآکتور یکی از مهمترین تجهیزات در احیای آهن اسفنجی است و فرایند تولید آهن فلزی در این دستگاه انجام میشود. گاز طبیعی وارد رآکتور احیای آهن اسفنجی میشود و در آنجا به مواد تبدیلدهندهای میشکند. مادهای که از رآکتور بیرون میآید، آهن اسفنجی جامد است. این دستگاه از فناوری HYL3 پشتیبانی میکند و با سیمان و آجر نسوز پوشانده میشود. روی سطح خارجی رآکتور هم واتر جکت قرار میگیرد. وجود این مواد باعث میشود که بین بدنه، محیط و فرآورده درونی تبادل حرارتی انجام میشود. بهعلاوه، بدنه رآکتور میتواند دمای ۹۵۰ درجه سانتیگراد را تحمل کند.

در این حالت، ماده احیاکننده، زغالسنگهای غیر ککشو هستند و برای احیا از کورههای تونلی و SL/RN استفاده میکنند. این روش، هزینه راهاندازی و نگهداری کمتری دارد و در مصرف انرژی هم صرفهجویی میشود. نکته مهم دیگر اینکه در این فرایند به زغالهای ککشو احتیاجی نداریم.

رآکتور احیای آهن اسفنجی

بهطور کلی، فرایند تولید آهن اسفنجی به روش احیا مستقیم در ۴ مرحله تغلیظ، گندلهسازی، آهنسازی و ذوب و تولید فولاد انجام میشود. در ادامه، هر کدام از این مرحلهها را توضیح میدهیم.

در مرحله تغلیظ، سنگآهن از معدنهای زیرزمینی به روش معدنکاری سطح استخراج میشود. در این مرحله، کارشناسها به عیار سنگ معدن استخراجشده توجه میکنند و با توجه به نتایج، عملیات تغلیظ و افزایش عیار سنگ معدن را انجام میدهند. این عملیات شامل خرد کردن، آسیاب کردن و روشهای فیزیکی و مغناطیسی است. خروجی هر کدام از این عملیات کنستانتره نام دارد و درصد آهن بیشتری نسبت به سنگ معدن اولیه دارد.

کنستانتره به دست آمده از مرحله تغلیظ به شکل ذرات پودری بسیار ریز است، به همین دلیل نمیتوان آن را در کوره احیای آهن اسفنجی استفاده کرد. بنابراین، ذرات کنستانتره در عملیات گندلهسازی به آگلومره تبدیل میشود. در این فرآیند، کنستانترههای مرطوب وارد یک دیسک شیبدار میشوند و میچرخند. خروجی این دیسک، آگلومرههای نرم و کروی هستند. گلولههای کروی با قطر ۱۰ تا ۱۵ سانتیمتر وارد کوره میشود. دمای کوره بین ۱۲۵۰ تا ۱۳۴۰ درجه سانتیگراد است و ذرات را خشک میکند.

مرحله اصلی در تولید آهن متخلخل، مرحله آهنسازی است. در این قسمت، اکسیژن در کوره تولید آهن حذف میشود و سنگ آهن (هماتیت) به مگنتیت و وستیت تبدیل میشود. در نهایت، محصول کوره، آهن فلزی است. شما میتوانید از این آهن برای تولید انواع نبشی و ورق روغنی استفاده کنید. برای استعلام قیمت نبشی و ورق میتوانید با کارشناسان آیرومارت تماس بگیرید.

در این مرحله، ناخالصیها حذف میشود و محصولات اولیه مثل اسلب و شمش تولید میشوند. اولین بخش از ذوب و تولید فولاد در کورههای قوس الکتریکی رخ میدهد. در این بخش، گلولههای آهن اسفنجی وارد کوره یا EAF میشوند. علاوهبر آهن، مواد سرباره شامل کک، بنتوتیت و آهک هم به داخل کوره ریخته میشوند.

در مرحله بعد، همه مواد در کوره ذوب شده و به فولاد مذاب تبدیل میشوند. در مرحله تولید فولاد مذاب، شاهد دمش اکسیژن، همگنسازی و نمونهگیری از فولاد مذاب هم هستیم. بعد از تخلیه مواد سرباره، مخلوط مذاب به واحدهای ریختهگری ارسال میشود و ظروف تاندیش و قالبهای مسی ساخته میشوند. اگر ظروف را در یک مسیر غلتکی بگذارید و با آب خنک کنید، میتوانید شمشهای منجمد آهن را تولید کنید و آن را در اندازههای دلخواه برش بزنید.

مراحل تولید آهن اسفنجی

اگر بخواهیم احیا مستقیم را با روش سنتی مقایسه کنیم، متوجه میشویم که این روش در مقایسه با روش سنتی یا کوره بلند، به هزینه سرمایهگذاری کمتری احتیاج دارد. در واقع، شما با صرف هزینهای کمتر، محصول باکیفیتتری تولید میکنید. بهعلاوه، با ترکیب آهن به دستآمده از احیای مستقیم میتوانید فولاد باکیفیتتر و با گرید بهتری تولید کنید. نکته دیگر، مصرف کمتر انرژی است.

در احیای مستقیم، مرحله پیشگرم حذف میشود و مواد اولیه با دمای بالا وارد کوره میشوند. بنابراین، انرژی کمتری مصرف میشود. مسائل زیستمحیطی و کاهش ذخیرههای زغال ککشو از دیگر مزیتهای این روش مدرن هستند. شما برای اجرای احیا مستقیم به دمای ۸۲۰ درجه سانتیگراد احتیاج دارید و این دما کمتر از دمای ذوب آهن است. در مقابل، در کورههای بلند، کربن موجود در کک حل میشود و محلول مذاب نهایی درصد کربن بالایی دارد، بنابراین برای استفاده از آن در صنعت فولادسازی باید انرژی زیادی مصرف کنید.

اگر در کارخانه فولاد از روش احیا مستقیم استفاده کنید، ترکیب آهن خروجی همان ترکیب آهن حاصل از کوره بلند است، ولی ۹۰ تا ۹۴ درصد از آهن تشکیل شده است. بنابراین، شما میتوانید این ماده اولیه را برای کورههای الکترونیکی و کارخانههای کوچک استفاده کنید.

بهعلاوه، امکان استفاده از ضایعات با گرید پایینتر و تولید فولاد گرید بالا هم وجود دارد. نکته دیگر، تولید بریکت فشرده در روش احیا مستقیم است. در صورتیکه محصول خروجی کوره به بریکت فشرده تبدیل شود، میتوانید آن را به آسانی به محل مصرف منتقل کنید.

فرایند احیا مستقیم آهن اسفنجی با زغال سنگ

مهمترین چالش فرایند تولید آهن اسفنجی، اکسیداسیون بیش از حد است. آهنی که به این روش تولید میشود، به شدت در معرض اکسیداسیون قرار میگیرد و باید به سرعت وارد فرایند فولادسازی شود. بهعلاوه، محصول تولید تا حد زیادی اشتعالزاست و باید به نکتههای ایمنی توجه کنید.

نکته دیگر، محتوای سیلیکا موجود در آهن است. اگر برای تولید آهن از شارژ ورودی قراضه استفاده کنید، باید محتوای سیلیکا را حذف کنید. در نهایت، در صورتیکه برای رفع چالشها و اجرای احیا مستقیم آهن اسفنجی به مشاوره احتیاج دارید، میتوانید با کارشناسان آیرومارت تماس بگیرید.

در این مقاله درباره جزئیات و مراحل احیای آهن اسفنجی و روشهای مختلف آن صحبت کردیم و متوجه شدیم که با توجه به مشکلات روشهای سنتی، بسیاری از واحدهای مختلف فولادسازی از روش احیا مستقیم برای تولید این مقطع فولادی استفاده میکنند.

اگر شما هم دغدغه محیطزیست و کاهش آلایندهها را دارید یا میخواهید با استفاده از روش احیا مستقیم، هزینههای تولید را کاهش دهید، میتوانید از کارشناسان آیرومارت در زمینه راهاندازی خط تولید مشاوره بگیرید. همچنین، آیرومارت در زمینه تعیین قیمت تیرآهن و انواع محصولات آهن به شما کمک میکند.

شرکت پیشرو صنعت نفت آسیا با نام تجاری آیرومارت فعالیت میکند و یکی از معتبرترین مراکز فروش آهنآلات در کشور است. متخصصها و کارشناسهای این شرکت تجربه زیادی در زمینه بازار آهن دارند و بهترین اطلاعات را به شما میدهند. کارخانه آیرومارت در شورآباد تهران واقع شده است.

اگر قصد خریداری مقاطع فولادی را دارید، کافیست با شماره ۰۲۱۴۵۳۰۶ تماس بگیرید و اطلاعات دقیق را دریافت کنید. مجموعه آیرومارت در زمینه آخرین قیمت قوطی آهن، باربری، انبارداری مدرن، خمکاری و برشکاری مقاطع فولادی به شما مشاوره میدهد. همچنین، شما میتوانید در سایت آیرومارت به آدرس iromart.com مراجعه کنید و شرایط خرید مقاطع ساختمانی را مطالعه کنید.