نظر کاربران

-

تولید لوله استیل در ایران به صورت انبوه انجام میشه؟

تولید لوله استیل پس از کشف فولاد زنگ نزن، آغاز شد. در سال ۱۹۱۲، دانشمندی انگلیسی به نام بهاری بررلی اولین فولاد زنگ نزن را تهیه کرد. حضور کروم در این آلیاژ باعث افزایش قابل توجه مقاومت به خوردگی میشود. لولههای استیل در صنایع مختلفی مورد استفاده قرار میگیرند. به همین دلیل نامهای متفاوتی نیز دارند. بر این اساس در باز با لوله استیل صنعتی، لوله استیل صنایع غذایی و لوله استیل دکوراتیو مواجه هستیم. در این مقاله با روش تولید استیل آشنا خواهید شد.

سالیان طولانی است که مردم از لوله به دلایل مختلف استفاده میکنند. اولین استفاده بشر از لوله برای انتقال آب از منابع طبیعی به زمینهای کشاورزی بود. مطالعات تاریخی نشان میدهد که چینیها ۲۰۰۰ سال پیش از میلاد از نی برای انتقال آب استفاده میکردند. در اوایل قرن یک میلادی اولین لولههای سربی در اروپا ساخته شدند. در مناطق گرمسیر نیز از لوله های بامبو برای انتقال آب استفاده میکردند. در سالهای بعد، پس از حضور آلیاژ فولاد زنگ نزن، لوله های استیل برای مصارف مختلف تولید شدند. برخلاف کاربرد اولیه لوله، که تنها برای انتقال سیالات بود، امروزه کاربرد گستردهتری پیدا کردند.

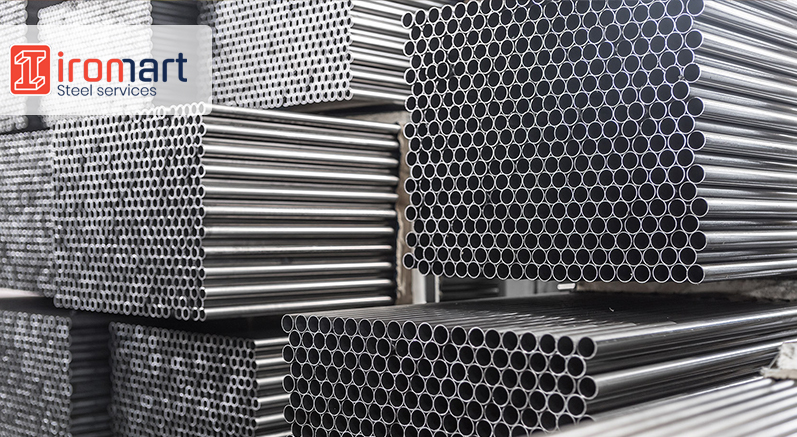

لوله استیل از جمله مقاطع پرکاربرد در صنایع مختلف است.

فولاد زنگنزن یا استنلساستیل که در تولید لوله استیل از آن استفاده میشود، از عناصری مثل کربن،آهن،کروم،نیکل، مولیبدن و … تشکیل شدهاست. حضور حداقل ۱۲ درصد کروم در ترکیب استنلس استیل، خاصیت ضد زنگ بودن را به آلیاژ می بخشد. کروم با تشکیل لایه اکسیدی، مانع اکسیداسیون لوله میشود. همچنین درخشش و براق بودن لولهها به دلیل حضور کرم در ترکیب آلیاژ است.

با تغییر درصد عناصر تشکیلدهنده استیل، خواص متنوعی در لوله ایجاد میشود. بههمین دلیل، انواع لوله استیل در صنایع مختلف کاربرد دارد. ویژگیهای خاص لوله استیل امکان استفاده از آن در حوزههای مختلف انرژی، پزشکی، نفت و گاز، ساختمانسازی، معماری و … را به ما میدهد.

دو استیل رایج در ساخت لوله، استیل ۳۰۴ و ۳۱۶ هستند. استیل ۳۰۴ که در استاندارد DIN آلمان با کد ۱.۴۳۰۱ شناخته میشود، از حداکثر ۰.۰۸ درصد کربن، ۱۸ درصد کروم و ۸ درصد نیکل تشکیل شدهاست. استیل ۳۰۴ در دماهای بیشتر از ۶۰ درجه سانتی گراد و محیطهایی که یون کلر حضور دارد، از خود مقاومت خوبی نشان نمیدهد. در پی حل این مسئله، با افزایش مقدار نیکل تا حدود ۱۴ درصد و افزودن مقداری مولیبدن به آلیاژ استیل ۳۰۴، به ترکیب استیل ۳۱۶ رسیدند. آلیاژ 316L به کم کربن بودن آلیاژ اشاره دارد و در گروه استیلهای نگیر قرار میگیرد.

همان طور که پیش از این اشاره کردیم، لولههای استیل به سه دسته صنعتی، صنایع غذایی و دکوراتیو تقسیم بندی میشوند. روش تولد این سه گروه لوله استیل با هم متفاوت میباشد. لوله استیل صنعتی، بدون درز و لولههای استیل صنایع غذایی و دکوراتیو درزدار تولید میشوند. برای آگاهی از قیمت لوله استیل کلیک کنید.

همچنین شما میتوانید علاوه بر لوله استیل، دیگر انواع لوله های فولادی را از آیرومارت خریداری نمایید. برای استعلام قیمت لوله مانیسمان و … میتوانید با کارشناسان حرفه ای آیرومارت به شماره ۰۲۱۴۵۳۰۶ در تماس باشید و یا در منوی وبسایت، محصول مورد نظر خود را پیدا کرده و قیمت ها را به صورت آنلاین مشاهده و خریداری کنید.

لوله های درزدار و بدون درز تفاوت هایی با هم دارند. اولین اختلاف لوله استیل تولیدی این دو روش، ماده اولیه است. شمش فولادی برای تولید لوله درزدار ورق استیل برای تولید لوله بدون درز کاربرد دارد. این تفاوت در ماده اولیه و تجهیزات مورد استفاده، باعث میشود تا هزینه تولید لوله استیل این دو روش متفاوت باشد. همچنین این دو نوع لوله خواص مکانیکی مختلفی دارند.

تولید لوله استیل

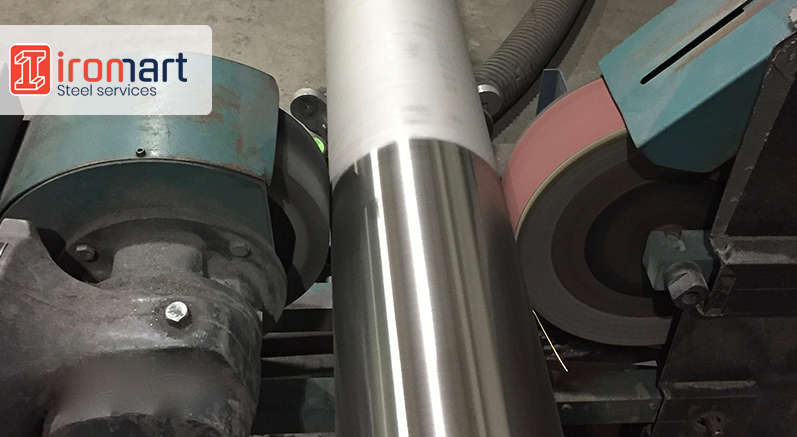

شمش فولادی با آلیاژ مشخص، به عنوان ماده اولیه برای تولید لوله استیل استفاده میشود. همانطور که میدانید شمش فولادی در تولید بسیاری از مقاطع کاربرد دارد. فلزات سرد قابلیت شکل پذیری ندارند. به همین جهت شمش در اتمسفر کنترل شده کوره تا دمای مشخصی پیشگرم میشود. بعد از این مرحله، عبور یک سنبه تیز از داخل ماده گداخته را سوراخ میکند. همزمان حرکت غلتک ها به صورت دورانی از بیرون باعث مسطح شدن و همگن سازی لوله می شود.

همچنین حرکت پیوسته غلتکها با سرعت ثابت، طول لوله را افزایش داده و ضخامت لوله، قطر داخلی و خارجی را نیز تنظیم میکند. در تمام طول فرایند تولید لوله استیل، یک نیروی کششی اعمال میشود. این نیروی کششی پیوسته، از ایجاد اعوجاج و خمیدگی لوله جلوگیری میکند. پس از رسیدن ضخامت لوله استیل به ابعاد مورد نظر، این مقطع تولیدی از تونل پاشش آب عبور داده میشود. در نهایت به طولهای موردنظر بریده شده و پس از بسته بندی، به انبار منتقل میگردند.

تولید لوله استیل درزدار در دو مرحله اصلی صورت می گیرد. این مراحل شامل شکل دهی و جوشکاری می شود. برای تولید این نوع لوله از ورق استیل استفاده می کنند. ورق استیل با عبور از چندین ردیف غلتک متوالی شکل دهی می شود.

در هر ردیف از دستگاه رول فرمینگ، سه غلتک کنار هم قرار گرفته است. غلتک میانی با فشار، ورق را به سمت به پایین ورق را خم کرده و شکل U ایجاد میکند. غلتکهای کناری لبههای ورق را از بیرون به داخل خم کرده و شکل O ایجاد میشود.

در مرحله دوم برای افزایش استحکام و اتصال لبههای ورق استیل به هم، از روشهای مختلف جوشکاری استفاده میکنند. رایجترین روشهای مورد استفاده شامل جوشکاری مقاومتی یا ERW، جوشکاری زیرپودری یا SAW و جوشکاری القایی میشود. با کلیک بر روی لینک انواع روش های جوشکاری، با این روش تولید قطعه بیشتر آشنا شوید.

بعد از انجام جوشکاری، لولههای استیل تولیدی توسط دستگاه، به طولهای مشخص بریده میشود. در ادامه محصولات تولیدی به بسترهای خنک کننده منتقل میشوند تا تستهای مکانیکی بر روی آنها انجام گیرد. لولههای استیل درزدار با دو تست مکانیکی، آزمایش میشوند. این آزمایشها، تست فشار و تست هیدرواستاتیک را در برمیگیرد. تست فشار برای سنجش مقدار استحکام و تست هیدرواستاتیک به دلیل عبور سیال از لوله استیل صنایع غذایی انجام میشود.

پولیشکاری لوله استیل

از آنجا که در کشور ما توانایی تولید استیل وجود ندارد، اغلب مقاطع استیلی وارداتی هستند. به همین دلیل این محصول در مقایسه با سایر کالاهای فولادی، قیمت بالاتری دارد. البته لازم به ذکر است که در سالهای اخیر تلاشهایی برای تولید لوله استیل صورت گرفتهاست، ولی به تولید انبوه منجر نشده است. برای آشنایی با برترین تولیدکنندگان استیل زنگ نزن در دنیا بر روی لینک کلیک کنید.

در این مقاله با روشهای تولید لوله استیل به طور کامل آشنا شدید. یکی از مهمترین مسائلی که بر فرایند تولید لوله تاثیر میگذارد و اهمیت دارد، هزیته مربوط به ماده اولیه است. برای تولید لوله درزدار قیمت ورق استیل ۳۰۴ و … و برای لوله مانیسمان (بدون درز) قیمت شمش استیل بر قیمت نهایی کالا تاثیر دارد. شرکت پیشرو صنعت نفت آسیا که در بازار با نام آیرومارت فعالیت میکند، مقاطع اولیه فولادی مورد نیاز واحدهای تولیدی را برای مشتریان فراهم میآورد. جهت آگاهی از قیمت تمامی مقاطع فولادی مثل قیمت انواع لوله فولادی و استیل مانند قیمت لوله آب، قیمت لوله استیل ۳۰۴، گاز، لوله مبلی و ….با مشاوران ما در آیرومارت تماس حاصل فرمایید.