نظر کاربران

-

بسیار ممنون از مقاله دستگاه تزریق پلاستیک. در بعضی از دستگاه ها به منظور افزایش کیفیت قطعات تولیدی از چیلر برای خنک کاری فرآیند تزریق پلاستیک استفاده می شود

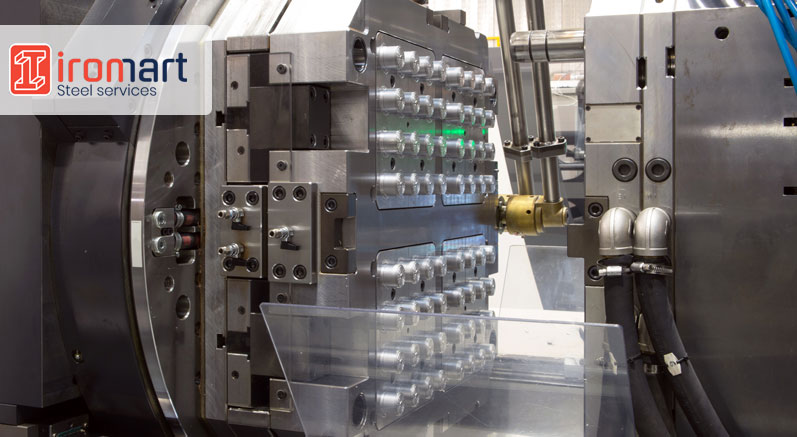

دستگاه تزریق پلاستیک در حجمهای مختلف برای تولید وسایل پلاستیکی مورد استفاده قرار میگیرد. گرچه برای تولید قطعات پلاستیکی روشهای مختلفی وجود دارد، اما امروزه روش تزریقی به عنوان روش اصلی تولید قطعات مختلف از جنس پلاستیک مثل ظروف یک بار مصرف، مورد استفاده قرار میگیرد. مهمترین مزیت استفاده از دستگاه تزریق پلاستیک ، قابلیت تولید همزمان چند محصول در یک سیکل کاری میباشد. بدنه فلزی دستگاه و اجزای مختلف آن از آلیاژهای فولادی متنوع ساخته شده است. برای آشنایی بیشتر با دستگاه تزریق پلاستیک و نحوه تولید محصولات با این روش، مطالعه ادامه این مقاله را از دست ندهید.

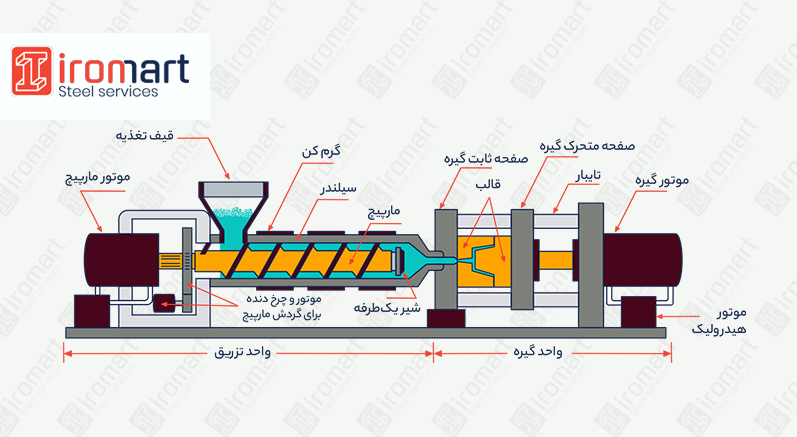

پیش از اینکه درباره نحوه تولید قطعات پلاستیکی با روش تزریقی بحث شود، بهتر است با ساختمان دستگاه تزریق و بخشهای مختلف آن آشنا شوید. شکل شماتیک دستگاه تزریق پلاستیک را در ادامه مشاهده میکنید:

دستگاه تزریق پلاستیک

همانگونه که در تصور مشخص شده است، دستگاه به دو واحد کلی تزریق و گیره، تقسیم بندی میشود. در بخش تزریق مواد اولیه همزمان با افزایش دما ذوب شده و با چرخش مارپیچ، مخلوط میگردد. انواع آلیاژهای فولادی در ساخت مارپیچ کاربرد دارد. از آنجا که مواد اولیه در تماس با این عضو دچار اصطکاک میشوند، بنابراین در تولید آن باید از آلیاژ فولادی با گرید مشخص استفاده شود. فولاد آلیاژی سری ۴۰۰۰ به دلیل خواص ضد سایشی مناسب، بهترین گزینه برای ساخت مارپیچ هستند. البته امکان ساخت مارپیچ با فولادهای نیترید شده، فولاد سخت کاری شده و فولاد زنگ نزن بسته به ساختار ماده پلاستیکی وجود دارد. در صورتی که با آلیاژهای مختلف فولاد آشنایی ندارید، از کلید فولاد کمک بگیرید. توجه کنید در صورتی که ماده پلیمری مورد استفاده ماهیت خورنده داشته باشد، بایستی مارپیچ را پوشش داد.

نیرویی که مارپیچ دستگاه تزریق پلاستیک را به حرکت درمیآورد، میتواند در دو نوع الکتریکی یا هیدرولیکی باشد. البته به دلیل کمتر بودن مصرف انرژی و تکرار پذیری، اغلب روش الکتریکی مورد استفاده قرار میگیرد و نوع هیدرولیکی در حال منسوخ شدن است.

در بخش گیره، دو صفحه بالایی و پایینی قالب به کمک نیروی اعمالی تایبار به هم قفل میشوند. مشابه مارپیچ، قالبها از جنس آلیاژهای فولادی هستند. انتخاب نوع آلیاژ برای ساخت قالب بسیار حائز اهمیت است. چرا که نوع آلیاژ تاثیر مستقیمی بر عملکرد و هزینه تولید قالب دارد. نوع فولاد مورد استفاده در قالب دستگاه تزریق پلاستیک، به صورت زیر میباشد:

در واقع این تقسیم بندی براساس نوع عملیات حرارتی است. برای آشنایی بیشتر با انواع عملیات حرارتی فولادها بر روی لینک کلیک کنید و مقاله مربوطه را مطالعه کنید.

قالب های تزریق به صورت تک کویته یا چند کویته تولید میشوند. منظور از کویت تعداد حفرههایی است که بر روی قالب تعبیه شده است. برای درک مفهوم کویت تصور کنید که قالب تزریق از نوع سه کویته باشد. در هر بار تزریق مذاب به داخل این قالب، سه قطعه تولید میشود.

مقرون به صرفهبودن، استحکام کششی و مقاوت حرارتی مناسب پلاستیک موجب شده تا در تولید قطعات صنایع مختلف، کاربرد گستردهای داشته باشد. هر یک از قطعات پلاستیکی که در بازار یافت میشود، روش تولید مخصوص به خود را دارد. انواع روشهای تولید مورد استفاده در این زمینه، در گروهبندیهای زیر قرار میگیرند:

در هر یک از طبقه بندی های ذکر شده، بسته به نوع فرآیند و محصول نهایی با تجهیزات و ماشین آلات مختلفی سروکار خواهید داشت. اما هدف مورد نظر در این مقاله، بررسی روش قالبگیری تزریقی است.

انواع مواد ترموپلاستیک و ترموپلاست، که در گروه مواد پلیمری قرار میگیرند، پس از ذوب، تحت نیروی فشاری به داخل قالب آماده شده، تزریق میشوند. به دلیل تزریق مذاب پلاستیکی از طریق نازل به درون قالب، این روش به نام قالب گیری تزریقی شناخته شده است.

روش تزریقی پس از موفقیت جان وسلی هایت در تولید توپ بیلیارد با این روش، به دنیای تولید قطعات پلاستیکی راه پیدا کرد. دستگاه تزریق پلاستیک در آغاز راه بسیار ساده بود. در واقع ساختمان اولیه آن به گونهای طراحی شده بود که تزریق مذاب پلاستیک از سیلندر به قالب، به کمک پیستون انجام میگرفت. با تکامل ساختمان دستگاه تزریق پلاستیک با گذشت زمان، امروزه این ماشین قابلیت تولید قطعات پلاستیکی در اشکال مختلف را دارد.

مواد اولیه از طریق قیف تغذیه وارد دستگاه میشوند. مواد ورودی در اثر نیروهای فشاری ناشی از ورود مواد اولیه بعدی و حرارت گرم کن، ذوب شده و با چرخش مارپیچ به سمت نازل منتقل میگردد.

در مرحله بعدی پس از پر شدن حفرههای قابل که به آن کویته نیز میگویند، در اثر تماس با سطح قالب فلزی، قطعه پلاستیکی خنک میشود. در اثر خنک شدن و انقباض قطعه، فضای خالی در قابل به وجود میآید. این فضای خالی با تزریق پیوسته مذاب، پر میشود. دو صفحه قالب تا پایان زمان خنک شدن قفل خواهند ماند.

پس از اتمام زمان سرد کاری، تایبار نیمه دوم قالب را جدا کرده و تحت نیروی فشاری قطعه خارج میشود. برخی تولید کنندگان به منظور جدا شدن راحت قطعه پلاستیکی، سطح داخل قالب فلزی را با ماده کمکی اسپری میکنند.

تولید قطعات پلاستیک با روش تزریق همچون سایر روشها از مزیتها و معایب مختلفی برخوردار است. در ادامه ویژگیهای مثبت و منفی این روش مرور خواهد شد.

امروزه به دلایلی که پیشتر به آن اشاره شد، تولید قطعات در صنایع مختلف با پلاستیک رواج پیدا کردهاست. معمولا قطعات پلاستیکی تولید شده به روشهای مختلف، مورد ارزیابی قرار میگیرند. تست کشش از جمله آنالیزهای مورد استفاده در بررسی محصولات فلزی و غیر فلزی میباشد. برای آشنایی با این روش میتواند بر روی لینک کلیک کنید و نحوه انجام تست را مشاهده کنید.

امیدواریم با مطالعه این مقاله با دستگاه تزریق پلاستیک و روش تولید تزریقی به طور کامل آشنا شده باشید.