نظر کاربران

-

خمکاری لوله در صورتیکه بار از شما خریداری نشده باشه امکان پذیره؟

-

تو خمکاری لوله ممکنه قطعه آسیب ببینه ؟

-

تو فرایندهای خمکاری لوله ممکنه کیفیت و خواص مکانیکی لوله تحت تاثیر قرار بگیرن. نمیشه بدون توجه و دقت این کارو انجام داد.

خم کاری لوله فولادی، یکی از پرکاربردترین روشهای شکل دهی است که به منظور استفاده راحتتر از لولهها مورد استفاده قرار میگیرد. انواع لوله و تیوب کاربردهای بسیار فراوانی در حوزههای مختلف صنعت، به ویژه انتقال گازها و سیالات دارند.

به منظور نصب درست لولهها در مسیر انتقال و تغییر جهت آنها، باید از روشهای شکل دهی لوله استفاده کرد. انواع روش شکل دهی ابزار خاص خود را دارند.

خمش لوله فولادی، فرآیندی دائمی برای تغییر شکل در لوله و تیوب است که به روشهای مختلفی انجام میگیرد. صنایع مختلفی چون صنعت انتقال لوازم شیمیایی، هوافضا، لوازم حمل و نقل و … نیاز به لولههای خمکاری شده دارند.

با استفاده از روشهای خمش میتوان در لوله صاف یک یا چند خم ایجاد کرد. خمکاری عموما برای لولههای با سطح مقطع گرد استفاده میشود اما در بعضی موارد لولههای با مقطع مربع یا مستطیل نیز به این روش شکل داده میشوند.

خمکاری لوله فولادی با توجه به زاویه و جهت خمش به سه صورت انجام میشود: خمش معمولی، خمش U شکل و خمش ۱۸۰ درجه. همچنین با توجه به پیچیدگی کاربرد، خمکاری میتواند به صورت دوبعدی یا سه بعدی انجام شود.

در این مقاله از پیشرو صنعت نفت آسیا (آیرومارت)، به معرفی روش های خم کاری لوله فولادی خواهیم پرداخت. با ما همراه باشید.

برای انجام فرآیند خمکاری در ابتدا، لولههای بلند را با استفاده از ابزار مختف مانند اره، دیسک، تراشکاری یا لیزر به ابعاد مورد نظر رسانده؛ سپس لولهها به یکی از روش های خم کاری که در ادامه به توضیح آنها میپردازیم، در زوایای دلخواه، خم میشوند.

خمکاری در لولهها با سطح مقطع متفاوت مانند بیضی، دایرهای، مربع یا مستطیل انجام میشود. با توجه به تفاوت لوله درزدار و بدون درز و نوع جوش به کار رفته، نوع فرآیند مورد استفاده انتخاب میشود.

لوله های مانیسمان ظاهر نهایی بهتری نسبت به لولههای جوشکاری شده دارند. البته، قیمت لوله مانیسمان نیز نسبت به انواع درزدار بیشتر است.

به صورت کلی خمکاری لوله فولادی به سه روش سرد، گرم و القایی انجام میشود:

در خمکاری سرد از چند روش مختلف خمکاری پرسی، خمکاری فشاری، غلتکی، روش فرم دهی کششی و خمکاری کششی – چرخشی استفاده میشود. روشهای سرد برای ایجاد خمهای کوچک یا بزرگ به صورت گسترده و در بسیاری صنایع کاربرد دارد.

روشهای سرد به علل زیر بیشتر مورد استفاده قرار میگیرند:

با این وجود، در خمکاری سرد برگشت فنری و تنشهای پسماند نسبت به روش گرم بیشتر است. ضمن اینکه این روشها چندان منعطف نیستند و برای ضخامتهایی استاندارد در محدودهای مشخص استفاده میشوند.

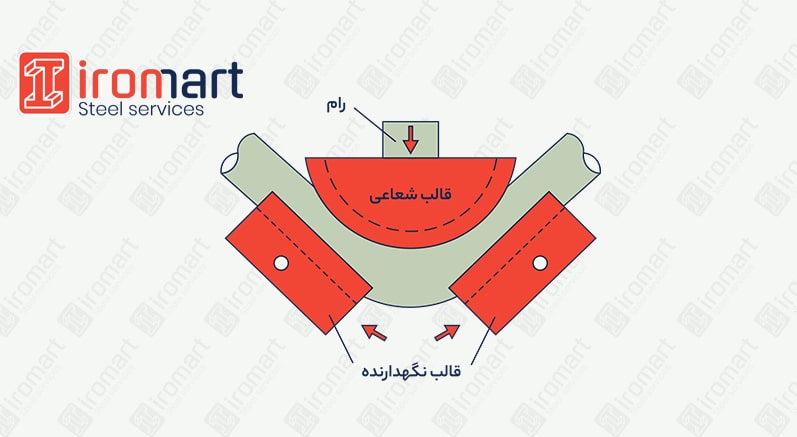

این شیوه که به نام خمکاری پرسی نیز شناخته میشود، یکی از قدیمیترین، سادهترین و کم هزینهترین روشهای خمکاری در دنیاست. در این روش، لوله بین دو غلتک و قالب قرار میگیرد.

به کمک سنبه و نیروی هیدرولیکی قطعه به داخل غلتک و بلوکهای محوری وارد شده و در نهایت لوله خم میشود. کنترل این فرآیند در مقایسه با فرآیندهای دیگر بسیار دشوار است و عموما در مواردی استفاده میشود که میخواهیم به سطح نهایی مقعر برسیم.

روش خمکاری پرسی روشی مناسب برای ایجاد شعاعی دو برابر قطر لوله و لولههایی با ضخامت ۰.۷۱ میلیمتر است. از روش مذکور در شرایطی استفاده میشود که شعاع خمکاری و تغییر سطح مقطع اهمیت چندانی ندارد.

معمولا در خمکاری پایههای مبلمان یا لولههای شوفاژها و به صورت کلی در مواردی که شعاع نهایی دارای ویژگی خاصی نباشد، این روش کاربرد دارد.

خمکاری با رام

خمکاری لوله فولادی در این حالت، با استفاده از ماشینهای مختلفی انجام میشود. این روش عموما در خمکاری لوله فولادی با قطر زیاد کاربرد دارد. در روش خم کاری غلطکی، از ۳ غلطک متحرک استفاده میشود. غلتکها با توجه به شعاع خم مورد نظر انتخاب میشوند.

به کمک غلتکهای متعدد و تنظیم فاصله و زاویه بین آنها، خم با زاویه دلخواه در قسمتهای مختلف لولههای بزرگ ایجاد میشود. عمدتا از این روش خمکاری لوله فولادی، برای تولید شکلهای مارپیچی استفاده میشود.

یک ماشین خمکاری غلتکی، از سه غلتک تشکیل شده است که معمولا برای ایجاد خمهای بزرگ مورد استفاده قرار میگیرد.

خمکاری غلتکی لوله و پروفیل

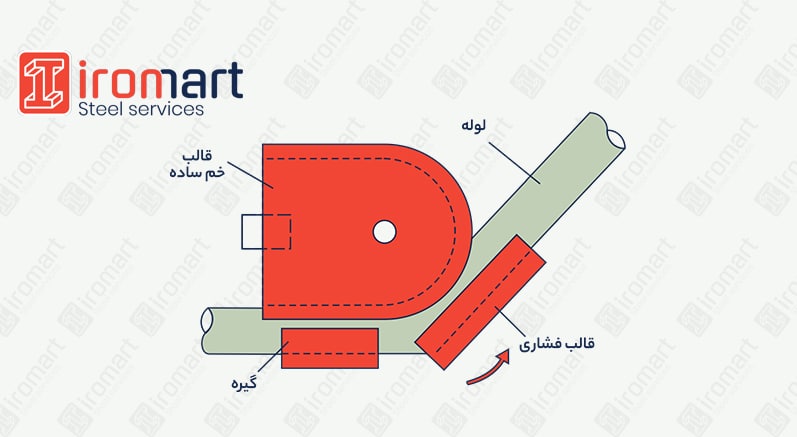

در روش فشاری، قالب ثابت مانده و لوله با استفاده از یک کفشک (Wiper die) دور قالب پیچیده شده و خم میشود. با استفاده از این روش سطح خارجی خم ممکن است تا حدودی مسطح شود که دلیل این امر، پشتیبانی نکردن این روش از قطر داخلی لوله میباشد و در نتیجه تغییر آن است. استفاده از روش فشاری برای قطعاتی که در آنها شعاع خم کمتر از سه برابر قطر داخلی لوله است توصیه نمیشود.

شعاع خم ایجاد شده در شرایطی که از مندریل استفاده شود، ۱.۵ برابر قطر خارجی لوله و در صورت عدم استفاده از مندریل، کمترین شعاع ۲.۵ برابر قطر خارجی لوله خواهد بود.

این روش در تولید قطعات متقارن که خمهای یکسان در دو طرف دارند، متداول میباشد، همچنین در تولید محصولات خانگی و تجاری کاربرد زیادی دارد.

خمکاری فشاری

در روش خم کاری کششی تجهیزات نسبتا به تجهیزات خمکاری پرسی شباهت دارند. با این تفاوت که در این روش خمکاری، قالب ثابت است و همچنین گیرههایی متحرک برای خمکاری طراحی شدهاند. گیرهها، لوله را جا به جا کرده و طی این فرآیند روی لوله خم ایجاد میکنند. از خمکاری پرسی برای انواع پروفیل استفاده میشود.

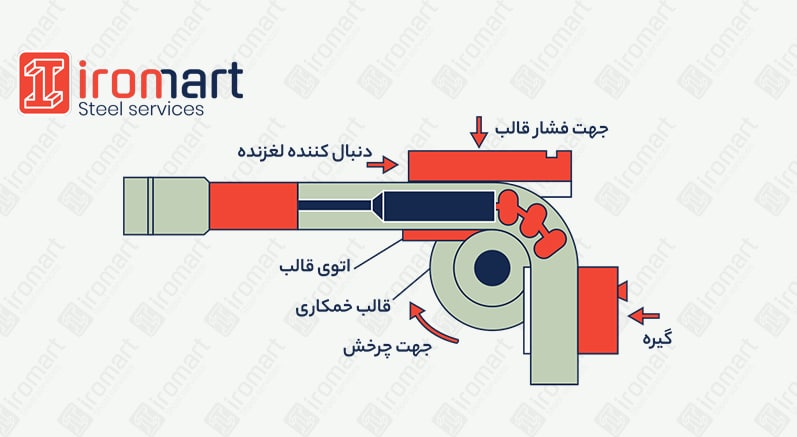

برای این روش، ابتدا باید بدانیم ماندرل چیست؟ ماندرل، قالبی است که به منظور راحتی خمکاری درون لوله مورد نظر قرار میگیرد. به دلیل کنترل بسیار زیاد روی میزان نازک شدن دیوارهها، از روش خمکاری مندریل یا ماندرل، اغلب برای ایجاد خمهای دقیق استفاده میشود. لوله صاف توسط یک گیره، محکم به قالب چفت میشود و سپس لوله و قالب به صورت همزمان شروع به چرخش میکنند.

از ماندرل برای جلوگیری از ایجاد چروک در دیواره داخلی، استفاده میگردد. مزیت این فرآیند نسبت به روشهای دیگر، امکان کنترل شعاع داخلی و بیرونی است که منجر به خم شدن دقیقتر نسبت به روشهای دیگر میشود. با خمکاری لوله فولادی به روش ماندرل میتوان در محدودهای گسترده خمهایی با شعاع و ضخامتهای متنوع ایجاد کرد.

خمکاری با ماندرل

در ویدئو زیر میتوانید مراحل خم کاری لوله با ماندرل را مشاهده نمایید:

نیروی لازم روش خمکاری کششی چرخشی توسط روشهای هیدرولیک، پنوماتیک، برق یا مکانیکی تامین میشود.

عیوبی که حین خمکاری لوله فولادی ایجاد میشوند، به هزینه و زمان زیادی برای جبران نیاز دارند. از این رو بهتر است انواع این عیوب را شناخته و با روشهای مقابله با آن آشنا شویم. به طور کلی، احتمال ایجاد عیوب در لوله های بدون درز نسبت به لوله های درزدار بیشتر است. در ادامه، درباره این عیوب بحث خواهیم کرد.

از آنجایی که دیواره داخلی لوله حین فرایند خمکاری تحت فشار و دیواره خارجی تحت کشش است، ضخامت داخلی لوله افزایش و ضخامت خارجی آن کاهش مییابد.

در صورتی که ضخامت خارجی بیش از حد کم شود، ضریب ایمنی سیستم لوله کشی از حد مجاز کمتر میشود. عواملی چون شعاع خم، نحوه جریان ماده پلاستیک، ایجاد کشش ناخواسته و نیروهایی که به سطح لوله وارد میشوند، بر این ضخامت تاثیرگذار است.

تمیز نبودن و عدم یکنواختی سطح غلتکها و قالبها نیز میتواند منجر به ایجاد خش یا فرورفتگی سطحی و یا بروز این عیب شود. در صورتی که درصد نازکی بیش از حد باشد، ترجیح داده میشود از لولههایی ضخیمتر در خمکاری استفاده گردد.

در مواردی که نسبت قطر به ضخامت لوله از ۳۵ کمتر باشد، یا عیب صاف شدن دیواره پشتی اتفاق میافتد و یا در لوله کمانش رخ میدهد.

در لولهها دو فاکتور ضخامت دیواره و گردی مقطع اهمیت زیادی دارد. بیضی شدن در لولههایی با ضخامت بالاتر، بیشتر رخ میدهد. بیضی شدن سطح مقطع لوله را میتوان به کمک فشارهای داخلی کاهش داد. اگرچه این فشارها ممکن است باعث ایجاد ترک شوند. به کمک مندرل میتوان این عیب را به حداقل رساند.

این عیب را میتوان با استفاده از انبساط سرد در لوله های درزدار کاهش داد. در لوله های بدون درز، باید با کنترل ابعاد و استفاده از ماشینهای شکلدهی مدرن این عیب را برطرف کرد. در اوایل تولید لولههای اسپیرال، این عیب بسیار رایج بود تا جایی که صنایع، از به کارگیری این لولهها سرباز میزدند.

کمانش در لوله اغلب در لولههایی با ضخامت کم و در حین فرایند خمکاری اتفاق میافتد. در طی فرایند اتصال لولهها به یکدیگر، ممکن است کمانش اتفاق افتد. برای جلوگیری از این اتفاق باید حداکثر تنش محوری که به دلیل بارهای محوری و خمش ایجاد میشود، کنترل شود.

چروکیدگی، نوعی کمانش در لوله به حساب میآید که در لولههایی با نسبت قطر به ضخامت بالا، بیشتر رخ میدهد. در صورتی که جدار داخلی لوله تحت فشار قرار گیرد، احتمال چروک خوردگی وجود دارد. به طور کلی نمیتوان وقوع و علت چروکیدگی را به طور دقیق تشخیص داد.

یکی از علل این امر کوچک بودن شعاع خمکاری است. همچنین در صورتی که نسبت قطر خارجی به ضخامت لوله بیش از ۳۵ باشد، این پدیده محتملتر است. وقوع چروکخوردگی را میتوان به کمک مندرل برطرف کرد.

در خمکاری گرم لوله فولادی، لوله تحت حرارت قرار میگیرد که این امر باعث تغییر در ساختار کریستالوگرافی و در نهایت تغییر در خواص قطعه میشود. به همین علت در خمکاری لوله فولادی با فرآیند گرم، موضوع متداولی نیست مگر در مواردی که زاویه خمکاری بسیار زیاد باشد و یا بخواهیم روی قطعه عملیات حرارتی انجام دهیم.

در این روش، ابتدا محل خمکاری به صورت موضعی گرم میشود و سپس به کمک ماندرل خمکاری انجام میگیرد. پس از اتمام فرآیند خمکاری به روش گرم، باید لوله تحت عملیات حرارتی قرار گیرد تا تنشهای پسماند ایجاد شده طی این فرآیند از بین بروند و عیوبی چون پارگی و اعوجاج در لوله ایجاد نشود.

موارد زیر، از جمله معایب استفاده از این روش به شمار میروند:

در کنار مواردی که در بالا ذکر شد، این روش مزایایی نیز دارد که قابل چشمپوشی نیست. قابلیت کنترل ضخامت دیواره داخل و همچنین استفاده برای قطعات با ابعاد بزرگ و ضخامت زیاد از جمله مزایای این روش به حساب میآیند. منبع حرارتی برای گرم کردن لوله در این روش میتواند سوختهای فسیلی، القای مغناطیسی یا هدایت الکتریکی باشد.

خمکاری لوله فولادی در این حالت با قرار دادن لوله داخل یک کویل و عبور دادن جریان الکتریکی از سیم پیچ انجام میشود. طی این فرآیند، لوله به صورت موضعی گرم شده و در نتیجه لوله بدون اعمال نیروی زیاد، خم میگردد. در مرحله بعد، محل گرمادیده به کمک آب سرد خنک میشود.

این روش در خم کردن لولههای درزدار و بدون درز کاربرد دارد. روش القایی قابل استفاده در لولههایی با شعاع خمکاری بزرگ و قطر بالا است. از جمله مزایای این روش میتوان به موارد زیر اشاره کرد:

خمکاری لوله فولادی به روش القایی

خمکاری لوله و تولید زانویی به روش القایی را در ویدئو زیر مشاهده کنید:

طی این فرآیند، قطعات برش خورده روی دستگاه قرار گرفته و توسط نیروی هیدرولیک به جلو هدایت میشوند. با هدایت به جلو داخل قالب یا ماندرال قرار میگیرد.

ابتدای لوله فولادی حین هدایت به جلو، از کویل القایی عبور کرده و حرارت میبیند. با حرارت دادن موضعی، اختلاف دما بین دو بخش قطعه ایجاد میشود. بخش حرارتدیده با اعمال نیروی کم و تاثیر نیروی گرانش به سمت پایین خم میشود.

بخش خمشده، جدا میشود و با قرارگیری در معرض هوا یا آب، خنک میگردد. این فرآیند تکرار شده و به همین ترتیب زانوییهای جدید تولید میشوند. در نهایت، قطعات حاصل شده، برای یکنواختی هر چه بیشتر تحت دستگاه فرم دهی پرس قرار میگیرند.

انواع لوله استیل حاوی مقادیر کمی کربن – در حدود ۲ درصد – است و از این جهت قابلیت کشش دارد. عموما از روشهای سرد برای خمکاری لوله استیل مورد استفاده میشود.

علت این امر احتمال ظهور عیوب ظاهری بسیار در هنگام خمکاری گرم و دفرمه شدن است. روشهای خمکاری غلتکی، پرسی، فشاری و کششی – فشاری بیشتر از دیگر روشها برای خمکاری لوله استیل استفاده میشود.

از آنجایی که در بسیاری صنایع چون خودروسازی، هوافضا و … به لوله های خمکاری شده نیاز است، باید هزینه و قیمت خمکاری لوله را برای برآورد هزینههای کلی در نظر گرفت.

خم در این صنایع باید بسیار دقیق و بدون خطا باشد. به همین علت انتخاب روش مناسب برای خمکاری لوله بسیار مهم و نیازمند دقت بالا میباشد. با توجه به نوع، جنس و کاربرد نهایی قطعه، روش خمکاری لوله فولادی مشخص میشود تا بتواند در کاربرد مورد نظر، بهترین کارآیی را داشته باشد.

تمامی صنعتگران، روشهای با بیشترین دقت و کیفیت و مناسبترین هزینه را ترجیح میدهند. شایان ذکر است، خمکاری لوله، یکی از عوامل موثر بر قیمت لوله به شمار میرود.

خمکاری انواع لوله مبلی، خمکاری لوله گالوانیزه و … از جمله خدمات ارائه شده توسط آیرومارت است. مشتریان میتوانند متناسب با نیاز خود انواع لوله خمکاری شده را از آیرومارت بخواهند.

جهت استعلام قیمت لوله استیل، انواع لوله گالوانیزه، مبلی، قیمت لوله آب، گاز و … و همچنین اطلاع از خدمات آیرومارت میتوانید به وبسایت این مجموعه مراجعه کرده و یا از طریق شماره تلفن ۰۲۱۴۵۳۰۶ با کارشناسان فنی آیرومارت تماس حاصل فرمایید.