نظر کاربران

-

سلام خیلی عالی بود از فرایند گفته شده فیلمی دارید

-

سپاس از نظرتون، به زودی فیلمش را هم روی وبلاگ و پیج اینستاگرام قرار خواهیم داد

-

کوره تونلی همون کوره بلنده؟

روش کوره تونلی در کنار احیا مستقیم یکی دیگر از روشهای احیای جامد سنگ آهن است. بر خلاف احیا مستقیم که یک روش بر پایه گاز طبیعی است در روش کوره تونلی عامل احیا کننده زغال سنگ است.

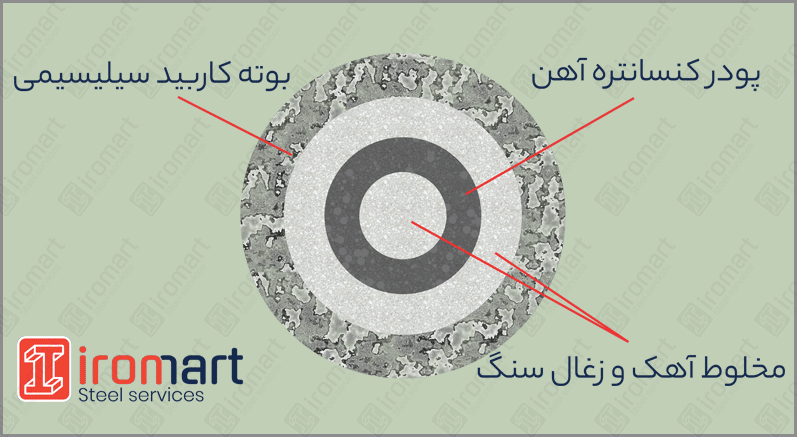

در این روش از پودر کنسانتره سنگ آهن استفاده میشود. بر خلاف روش احیا مستقیم که از گندله سنگ آهن استفاده میشود. عوامل احیا که مخلوطی از آهک و زغال است، به صورت پودر مورد استفاده قرار میگیرند. معمولا این پودرها در یک بوته سرامیکی مخصوص ریخته میشوند. نحوه شارژ به درون بوتهها به شکلی است که پودر سنگ آهن و عوامل احیا مطابق تصویر زیر قرار بگیرند:

بوته شارژ کوره تونلی

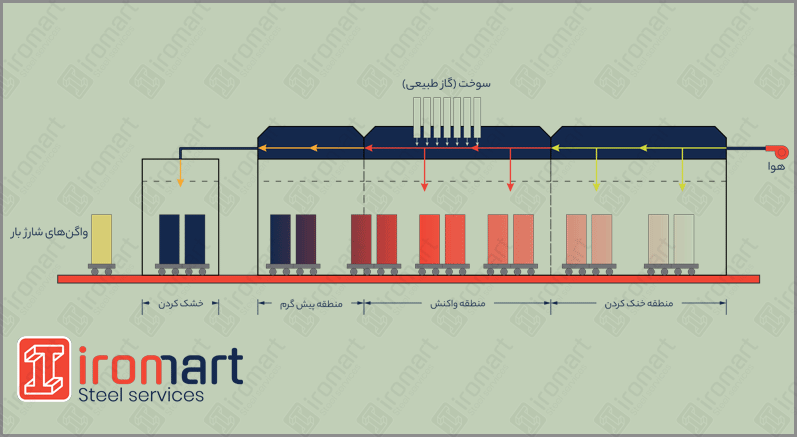

پس از شارژ مواد اولیه در بوته، بوتهها روی یک واگن متحرک چیده میشوند. بوته ها به کمک این واگن وارد کوره تونلی میشوند تا عملیات احیا انجام شود. در کوره سه منطقه اصلی وجود دارد:

در شکل زیر به صورت شماتیک مسیر حرکت شارژ کوره نشان داده شده است:

خوط تولید کوره تونلی

در ویدئوی زیر فیلم کوتاهی از نحوه شارژ و چینش کوره تونلی را مشاهده میکنید:

حرارت معمولا در این کورهها با گاز طبیعی تامین میشود. با انجام واکنشها پودر سنگ آهن به کمک گاز مونوکسید کربن احیا میشود. گاز مونوکسید کربن ناشی از سوختن ناقص زعال سنگ است. با خروج بوتهها از کوره تونلی پودر آهن تولید میشود.

روی بوتهها معمولا با آجر نسوز پوشیده میشود. با حرکت آرام بوتهها درون کوره تونلی دما تا ۱۲۰۰ درجه سانتیگراد افزایش مییابد. با افزایش دما کک واکنش داده و به کربن مونواکسید تبدیل میشود. گاز تولیدی باعث احیا کنسانتره میشود. کربندیاکسید نیز از محصولات جانبی واکنش احیا است که با کک باقی مانده واکنش میدهد. با انجام این واکنش کربن مونواکسید مجدد تولید شده و در واکنش احیا مصرف میشود. تمام این واکنش ها تا احیای کامل کنسانتره و تمام شدن کک ادامه دارد. بوته به آرامی وارد منطقه خنک کننده شده و دما تا ۲۵۰درجه سانتی گراد کاهش می یابد. در مرحله تخلیه، آهن احیاشده به طور اتوماتیک از بوته تخلیه شده و زغال و خاکستر از آن جدا می شود.

این پودر آهن در این حالت هم کاربردهای خاص خود را دارد که در ادامه به آنها پرداخته میشود. اما کاربرد اصلی آن تولید به بریکت به کمک بریکت سازی سرد و استفاده جهت ذوب در کورههاست.

پس از این مرحله آهن طی چند مرحله خرد شده از میان جداکننده های مغناطیسی بور می کند و وارد آسیاب می شود. اندازه ذرات آهن در این مرحله کمتر از ۱۵۰میکرون خواهد بود.برای افزایش استحکام آهن تولیدی، پودر آهن تولیدی در کوره عملیات حرارتی در دمای حدود ۸۰۰درجه سانتی گراد آنیل می شود. در نهایت ذرات آهن مجددا وارد آسیاب میشوند. ذرات آهن نهایی از قابلیت فشردگی و استحکامم مناسبی برخوردار هستند.

افزایش سرعت تولید و کیفیت محصولات از یک سو و کاهش مصرف انرژی و نیروی انسانی از سوی دیگر از جمله مزیت های کوره تونلی در مقایسه با کوره های سنتی است. همچنین به دلیل کمبود قراضه و ارزان بودن سنگ آهن، کوره تونلی گزینه ای مناسب برای تولید آهن است.

کوره های تونلی قدیمی تر خاموش و روشن شدن کوره به آسانی صورت نمیگرفت. اتصالات داخلی کوره به صورت زنجیرهوار متصل شدهاند و در صورت ریزش بخشی از سقف کوره، باقی قسمت ها نیز به صورت زنجیره وار می ریزد. به همین دلیل تعمیر کوره تونلی چندان راحت نبود. امروزه با پیشرفت فناوری و استفاده از مواد نسوز پیرفته تر تا حدودی این مشکلات برطرف شدهاند.

در صنعت فولاد پس از احیا به کمک کوره تونلی، به روش بریکت سازی سرد، بریکت آهن اسفنجی تولید میشود تا برای ذوب در کورههای قوس یا القایی مورد استفاده قرار بگیرد. در مراحل بعدی تولید مذاب فولاد به کمک ریخته گری و نورد به مقاطع مختلف مثل میلگرد تبدیل میشود.

پودر آهن در متالورژی پودر کاربرد دارد. متالورژی پودر تولید قطعات با هندسه پیچیده است. برای تولید محصولات به این روش، پودر آهن یا هر فلز دیگری در قالب ریخته و پرسکاری انجام میشود. سپس با انجام فرآیند زینترینگ بالک ماده تولید میشود. دراین مرحله برای ایجاد پیوند، آهن در دمای حدود ۷۰درصد نقطه ذوب حرارت داده میشود.

برخی از روشهای لحیم کاری و جوشکاری به کمک یک فیلر انجام میشوند. فیلر یا فلز پرکننده پس از ذوب باعث اتصال میشود. پودر آهن در ساخت فیلرهای جوش فولاد کاربرد دارد.

بهره وری بالاتر، ویژگیهای جوشکاری بهتر و بهبود کیفیت فلز جوش داده شده از مزایای استفاده از پودر مناسب در جوشکاری زیر پودری و الکترودهای پوشش داده شده است. همچنین از پودر آهن برای ساخت الکترود جوشکاری استفاده میشود.

این مواد در سیستم ترمز اتومبیل، هواپیما، موتورسیکلت، قطار و سایر وسایل نقلیه کاربرد دارند. این مواد در واقع در تولید لنت ترمز این وسایل کاربرد دارند. پودر آهن یکی از اصلیترین مواد مورد استفاده در ساخت لنتهای خودرو است.

پودر آهن ممکن است در بسیاری از کاربردهای شیمیایی مختلف از تولید رنگهای مغناطیسی تا تولید نمکهای آهن استفاده شود. رنگ های آهنی جایگزین مناسبی برای رنگ دانهها هستند. به این دلیل که بر روی سطح نمیمانند و یکنواختی مناسبی در رنگ ایجاد میکنند.

به عنوان مثال وقتی از این رنگها بر روی چوب خشک استفاده میشود عمیقا به داخل چوب نفوذ کرده و تشکیل اکسید میدهند. همین عامل باعث استفادهی بهینه از چوب در شرایط سخت آب و هوایی میشود.

آهن علاوه بر کاربردهای صنعتی که دارد برای تغذیه انسان نیز مهم است. این ماده مهمترین ماده در مبارزه با کم خونی است. بنابراین از پودر آهن با خلوص بالا برای غنی سازی غذاهای مختلف استفاده میشود.

آهن یک ماده مغذی مهم برای همه گیاهان سبز است. آهن برای تولید کلروفیل مورد نیاز است و کمبود آن به عنوان اختلال گیاهی شناخته می شود. معمولا از همهی انواع پودر آهن برای گیاهان میتوان استفاده کرد اما به طور کلی میزان آهن پودر باید بالای ۹۵ درصد باشد.

در این مقاله با کاربرد های پودر آهن آشنا شدید. همان طور که در این مقاله توضیح داده شد، بریکت تولید شده توسط کوره تونلی در تولید مقاطع فولادی مختلف مثل پروفیل کاربرد دارد. جهت مشاوره خرید انواع پروفیل و سایر محصولات فولادی با مشاوران ما تماس بگیرید.