خط تولید نبشی و بررسی جزئیات مراحل ساخت آن

اگر قصد خرید نبشی را دارید بهتر است با خط تولید نبشی و بررسی جزئیات مراحل ساخت آن آشنا شوید. فرایند تولید نبشی باتوجهبه کاربردشان در صنعت، متفاوت است و فرایند تولید نبشی روی کاربرد آن تأثیرگذار است.

همچنین خصوصیات پروفیل نهایی و وزن آن به روش تولید نبشی بستگی دارد. در نتیجه میتوان گفت قیمت نبشی روز هم تحت تاثیر روش تولید این مقطع فولادی است. از نکات که در خط تولید نبشی اهمیت دارد، تغییر در آلیاژ سازنده آن است. در ادامه این مطلب ما را همراهی کنید تا در مورد خط تولید نبشی و بررسی جزئیات مراحل ساخت آن بیشتر صحبت کنیم.

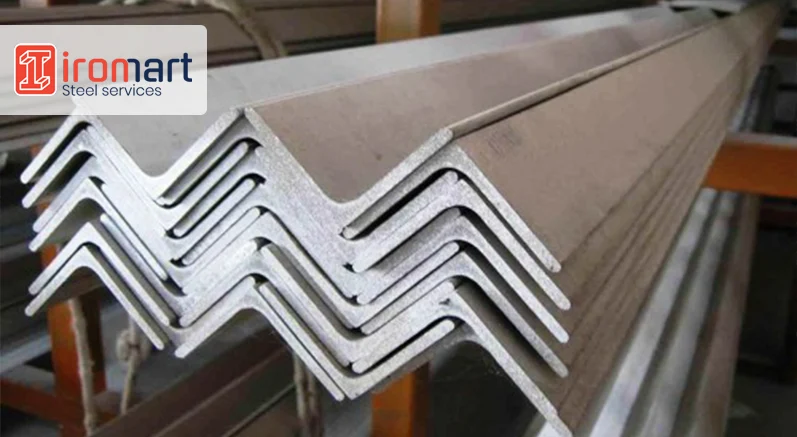

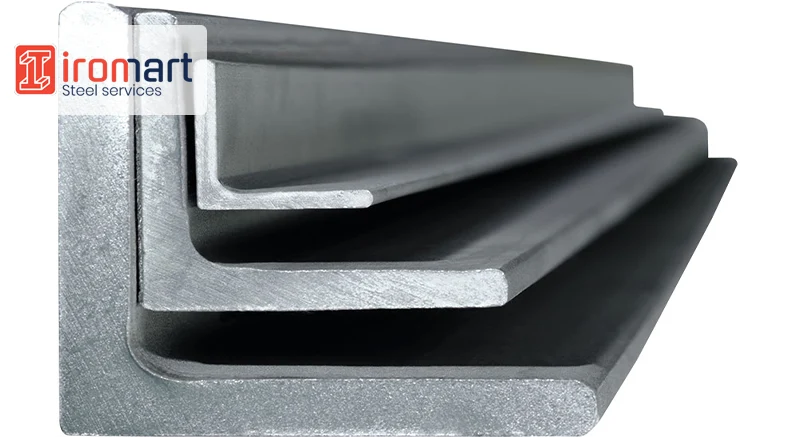

نبشی چیست؟

در پاسخ به سؤال نبشی چیست باید گفت نبشی یکی از پرکاربردترین پروفیلها در صنایع مختلف بهویژه صنعت ساختوساز محسوب میشود. این پروفیل، با سطح مقطع L مانند و از فولاد خام ساخته میشود و از دو بال عمود بر هم تشکیل شده است.

انواع نبشی از نظر ظاهری

نبشی در انواع مختلفی در بازار تولید و عرضه میشود که هرکدام باتوجهبه کاربرد آن، ظاهر متفاوتی نیز دارد. روشهای تولید نبشی از نظر ظاهری به شرح زیر است:

نبشی اسپیرال

نبشی تولید شده به روش اسپیرال، دارای ویژگی بال مساوی سبک است و از ترکیب شیمیایی و شمش عیار بالا، تولید و به بازار عرضه میشود. پروفیلهای تولید شده به روش اسپیرال، باکیفیتترین نوع نبشی در سایزهای ۲۰×۲۰×۲ تا ۵۰×۵۰×۵ به شمار میروند.

از ویژگیهای دیگر این نبشی، انعطافپذیری بالای آن و قابلیت سوراخکاری بدون ایجاد آسیب برای ساخت ماشینآلات صنعتی است.

نبشی گالوانیزه

روش تولید نبشی گالوانیزه به دو روش آبکاری سرد و حرارتی انجام میشود. این نبشی طی فرایند عملیات گالوانیزه کردن نبشی آهنی پرسی به دست میآید و قیمت آن در قیاس با دیگر نبشیها، بالاتر است.

نبشی زنگ نزن

در تهیه نبشی زنگ نزن، از نوعی فولاد خاص استفاده میشود که ترکیبی از عنصرهای کربن، آهن، نیکل و کروم در آن وجود دارد. عمده کاربرد این نوع نبشی در ساخت چارچوب، تعمیرات بنا و مستحکمسازی است. مقاطع فولادی با ترکیب شیمیایی ۱۸% کروم، ۸% کربن، ۸% نیکل از عمدهترین نوع مقاطع عرضه شده در بازار است.

مقاومت بالا در برابر خوردگی و زنگزدگی، از ویژگیهای این نبشی است. به همین دلیل این پروفیل در سازههایی که در معرض مواد اسیدی، آبشور و مواد شیمیایی قرار دارد، بیشتر کاربرد دارد. در واقع میتوان گفت این پروفیل برای استحکام بخشیدن به سازهها در برابر خوردگی، گزینه مناسبی محسوب میشود.

نبشی T316

نبشی T316 از پوشش نیکل، کروم و مولیبدن بر روی فولاد زنگ نزن تشکیل شده است که دارای مقاومت بالا در برابر خوردگی است. مقاومت در برابر دمای بالا از ویژگیهای دیگر این پروفیل محسوب میشود که در صنایع غذایی و دریایی، قطعات کوره، تجهیزات دارویی و شیمیایی، مبدلهای حرارتی، شیرها و پمپها کاربرد فراوانی دارد.

نبشی کرنربید

برای ساخت کناف ساختمان، سقف کاذب، دیوارها و ستونها عمدتاً از نبشی کرنربید استفاده میشود و از لحاظ جنس به سه نوع کاغذی، گالوانیزه و پلیمری تقسیمبندی میشود.

نبشی آلومینیومی

از ویژگیهای نبشی آلومینیومی میتوان به وزن سبک، مقاومت بالا در برابر پوسیدگی، امکان حمل راحت، قابلیت بازیافت مجدد اشاره کرد که در صنایع دریایی، ساخت پلها، انواع سازهها، خطوط انتقال برق و صنایع هوایی کاربرد فراوان دارد. این پروفیل از آلیاژ سبک آلومینیوم ساخته میشود.

مراحل تولید نبشی در صنعت پروفیل

در راستای توضیح در مورد خط تولید نبشی و بررسی جزئیات مراحل ساخت آن، در این قسمت میخواهیم در مورد مراحل تولید نبشی صحبت کنیم.

همانطور که میدانید نبشیها کاربردهای متفاوتی دارند. بالطبع باتوجهبه کاربرد نبشی در بخشهای مختلف، روشهای تولید آن نیز متفاوت خواهد بود. همین امر در خصوصیات پروفیل نهایی و قیمت آن تأثیرگذار است.

اهمیت مقاطع فولادی و کاربرد صحیح آن در ساختوساز، باعثشده، نیاز به آشنایی با خط تولید نبشی و بررسی جزئیات مراحل ساخت آن، احساس شود. آشنایی کامل با این مراحل میتواند شما را در انتخاب و خرید محصول موردنیاز پروژه کمک کند.

بهطورکلی تولید نبشی به دو شکل پرسی و فابریک انجام میشود که در ادامه به بررسی تفاوت نبشی پرسی و فابریک میپردازیم:

مراحل تولید نبشی پرسی

این نوع نبشی از مقاطع فولادی پرکاربرد است. ماده اولیه تولید این محصول، ورق فولادی است. از ویژگیهایی که میتوان برای این روش نام برد، استفاده از استاندارد DIN1022 و انجام مراحل تولید در دمای اتاق است.

مراحل تولید نبشی پرسی به شرح زیر است:

در مرحله اول ورق فولادی به شکل نواری برش زده میشود. سپس نوارها از بین غلتکها عبور داده میشوند و لبههای آن به سمت بالا خم میشوند. این فرایند تا زمانی انجام میشود که در نهایت دو ضلع عمود بر هم ایجاد شود. به این مرحله رول فرمینگ ورق نیز گفته میشود.

در سومین مرحله پروفیل تولید شده در اندازههای ۶ و ۱۲ متری توسط دستگاه گیوتین برش زده میشود.

در ویدئو زیر، نحوه تولید نبشی پرسی را مشاهده میکنید:

روش تولید نبشی فابریک

روش تولید نبشی به روش فابریک هزینه بالاتری نسبت به روش پرسی دارد. در تولید نبشی به روش فابریک از استاندارد GOST8510 استفاده میشود. البته باید گفت در برخی از کارخانهها علاوه بر این استاندارد از استانداردهای دیگر مثل BS EN 10056-1 نیز در تولید استفاده میکنند.

نبشی موجود در بازار که با اسم نبشی اروپایی معروف است به این روش تولید شده است.

بیلت فولادی، ماده اولیه نبشی فابریک است که به روش نورد گرم و در دمای بالا تولید میشود.

بیلتهای فولادی توسط غلتکهای عمود بر هم به شکل ورق تبدیل میشوند و با عبور از قالبهای مخصوص به شکل پروفیل موردنظر درمیآیند.

بهترین روش تولید نبشی

هرکدام از روشهای تولید نبشی معایب و مزایای خود را دارند. بررسی خط تولید نبشی به شما کمک میکند تا با دید بهتر پروفیل موردنظر خود را انتخاب و اقدام به خرید کنید.

مزایای روشهای تولید نبشی

هرکدام از روشهای تولید نبشی دارای مزایایی میباشد که در ادامه به تفکیک بررسی خواهیم کرد.

مزایای نبشی پرسی

از جمله مزایای نبشی پرسی، امکان تولید پروفیل از فولاد زنگ نزن و بهصورت گالوانیزه است. تولید نبشی به روش پرسی در ابعاد مشخص انجام میشود.

مزایای نبشی فابریک

از مزایای تولید نبشی به روش فابریک میتوان به موارد زیر اشاره کرد:

- امکان تولید نبشی در دو نوع با بال مساوی و یا نامساوی

- دقت زیاد در ابعاد تولید پروفیلها

- کیفیت بالای تولید

- عدم محدودیت در تولید نبشی در ابعاد مختلف بال و نوع فولاد استفاده شده

معایب روش های تولید نبشی

هر یکی از روشهای تولید نبشی معایبی دارند که در ادامه اشاره خواهیم کرد:

- محدودیت در تولید پروفیلهای نهایی در روش پرسی باعث شده تا نبشی با بال مساوی و ضخامت ۶ میلیمتر و عرض ۲۰-۵۰ میلیمتر تولید شود.

- دقت و کیفیت ابعاد پروفیلهای تولید شده در روش پرسی پایینتر است.

- هزینه بالا تولید و قیمت بیشتر پروفیل در روش فابریک

- پروسه طولانی به دلیل استفاده از روش نورد گرم در روش فابریک

ابزارهای موردنیاز در خط تولید نبشی

وسایل و ابزارهای بسیاری در خط تولید نبشی استفاده میشود که از مهمترین آنها میتوان به قالب یا راهنمای شابلونی اشاره کرد که کاربرد آنها در نوع شکلگیری توسط غلتکها است.

درگذشته این کار بهصورت دستی انجام میشد به همین دلیل دقت کافی نداشت؛ ولی امروزه با مکانیزهشدن دستگاهها، نقشههای سهبعدی و دقیق قبل از تولید نبشی تهیه میشود.

بعد از نقشههای سهبعدی، قطر غلتکها و شکل کالیبر آن تنظیم و ابعاد دقیق محصول در نظر گرفته میشود و تولید نبشی توسط دستگاههای سیانسی اجرا میشود.

شابلونهای سهبعدی علاوه بر دقت بالا، سرعت بالایی نیز در طراحی و اجرا دارند؛ بنابراین باتوجهبه نوع و کاربرد نبشی، تولید آن در کوتاهترین زمان ممکن و باکیفیت و دقت بالا صورت میگیرد. بدین ترتیب میتوان این اطمینان را داد که در پروژههای ساختمانی و صنعتی از ضمانت کاربرد و ایمنی در اجرا برخوردار است.

تولیدکنندگان نبشی در ایران

چندین کارخانه تولیدکننده نبشی در ایران وجود دارند که برخی از آنها بهعنوان برترین تولیدکنندگان نبشی در ایران شناخته شدهاند. ضخامت محصولات تولیدی این کارخانهها معمولاً بین ۳ تا ۲۰ میلیمتر است. از جمله این کارخانهها میتوان به موارد زیر اشاره کرد:

- شرکت جویا نورد فولاد

- کارخانه فولاد اصفهان

- کارخانه شکفته مشهد

برای استعلام قیمت مقاطع فولادی شرکت آیرومارت از جمله قیمت نبشی امروز و قیمت ناودانی میتوانید با کارشناسان آیرومارت به شماره ۰۲۱۴۵۳۰۶ تماس بگیرید.