نظر کاربران

-

جنس بوته کوره القایی از چیه؟

کوره القایی شامل یک بوته دیر گداز است که یک کویل مسی با قابلیت هدایت زیاد به دور آن پیچیده شده است و همزمان برای خنک کاری آن آب درون کویل در جریان است. حلقههای این کویل پیچیده شده با نوار نسوز سیلیکونی عایق میشوند. این روکش عایق از اتصال کوتاه و جرقه کویل با بدنه کوره و اتلاف الکتریکی جلوگیری میکند.

جریان متناوب الکتریکی از کویل مسی که به دور بوته پیچیده شده است، عبور میکند. به این ترتیب طبق قوانین فیزیکی یک میدان مغناطیسی در درون کوره ایجاد میشود. این میدان مغناطیسی در اثر برخورد با سطح شارژ درون کوره که به عنوان هسته ایفای نقش میکند، سبب به وجود آمدن جریان الکتریکی درهسته میشود.

به این جریان، جریان الکتریکی القایی گفته میشود. عبور جریان الکتریکی القایی از هسته (شارژ کوره) با مقاومت الکتریکی ماده همراه است.

لازم به ذکر است که هسته کوره باید حتما هادی جریان الکتریسیته باشد در غیر این صورت حرارتی ایجاد نخواهد شد. جهت جریان در کویل عکس جهت جریان در مذاب است و همین موضوع باعث تلاطم ذوب در کورههای القایی میشود. این تلاطم در برخی موارد مثل ساخت آلیاژ مفید است.

میزان تلاطم در کوره های فرکانس پایین کمتر است. کورههای فرکانس بالا که تلاطم کمتری دارند مناسب ذوب فولاد هستند چرا که تلاطم کم، اکسیداسیون سطحی کمی را در پی خواهد داشت. در ویدئوی کوتاه زیر مشاهده میکنید یک کویل القایی در مقیاس آزمایشگاهی با چه سرعتی باعث گداخته شدن فولاد میشود:

به طور کلی به مواد ورودی که وارد کوره میشوند شارژ گفته میشود. در این بخش به طور خلاصه مروری بر فرآیند تولید فولاد خواهیم داشت. مرحله اول تولید فولاد استخراج آهن است. پس از حصول به سنگ آهن مقادیر آهن در آن باید تغلیظ شود. به این منظور خردایش و سپس فلوتاسیون صورت میگیرد. حاصل این مرحله پودر کنسانتره است.

کنسانتره برای ورود به کوره باید از حالت پودر خارج شود و به صورت کلوخه در آید. این مهم به کمک مرحله گندله سازی انجام میگیرد. گندله تا به اینجا حاوی اهن است اما به صورت اکسیدی. برای دست یابی به آهن و پس از آن فولاد باید اکسیژن از بین رود و احیا صورت بگیرد. احیا به طور کلی به کمک کوره بلند یا احیا مستقیم انجام میشود. در داخل کشر روش عمده احیا مستقیم است. در این کوره به کمک شکستن گاز طبیعی عامل احیا تولید میشود و با مجاورت در کنار گندله در حرارت بالا واکنش احیا انجام میشود. احیا مستقیم فرآیند پیچیده ای است و پارامترهای زیادی در آن دخیل هستند.

پس از احیا گندله ها به صورت بریکت آهن اسفنجی در می آید. به دلیل تخلخل بالا ناشی که به واسطه از دست دادن اکسیژن رخ داده است از نام آهن اسفنجی برای نام گذاری خروجی کوره احیا مستقیم استفاده میشود. آهن اسفنجی به روش های مختلفی به بریکت آهن اسفنجی تبدیل میشود. بریکت سازی به صورت داغ سرد یا به کمک نرمه انجام میشود. در خصوص این موضوع با کلیک روی لینک بریکت آهن اسفنجی بیشتر بخوانید.

حال بریکت آهن اسفنجی حاوی حداقل ۹۷ درصد آهن فلزی است. بریکت آماده شارژ به کوره و تبدیل شدن به مذاب فولاد است. در یک نگاه کلی کوره های ذوب فولاد به کور ه قوس و کوره القایی تقسیم میشوند. کوره قوس ظرفیت بسیار بالایی دارد و برای تجهیز کارخانه های تولید کننده مادر مورد استفاده قرار میگیرند. اما کوره القایی در ابعاد کوچک تری فعالیت میکند و نیاز بخش کارگاهی را به نوعی تامین میکند.

کوره القایی با درصد معینی از بریکت آهن اسفنجی در کنار قراضه فولاد شارژ میشود. با برقراری جریان برق فرآیند ذوب آغاز میشود. پس از چند مرحله سرباره گیری و آنالیز شیمیایی ترکیب شیمیایی مشخص میشود و مذاب اماده سایر مراحل است.

ریخته گری مرحله ایست که فولاد مذاب را به جامد تبدیل میکند. ریخته گری به صورت شمش ریزی یا شکل ریزی انجام میگیرد و قطعه جامد تولید میشود. شمش فولاد برای تولید سایر مقاطع فولادی استفاده میشود. همچنین در صورت شکل ریزی شکل نهایی کالای مورد نظر تولید میگردد.

کوره ای القایی بر اساس فرکانس کاری دسته بندی میشوند. فرکانس کاری کوره القایی تعیین کننده نرخ ذوب و مصرف برق است. در ادامه انواع کوره القایی توضیح داده شده اند.

فرکانس این کورهها برابر با فرکانس شبکه است. ساخت این نوع کوره ساده تر از انواع دیگر است چرا که نیازی به مبدل فرکانسی وجود ندارد. تنها به یک ترانسفورماتور برای ساخت این نوه کوره القایی نیاز است. کورههایی که با فرکانس پائین کار میکنند نیازی به دستگاه تنظیم بار ندارند چون بار به محض ورود به طور مساوی بین سه فاز تقسیم میشود.

فرکانس برق القایی در این نوع کوره بین ۵۰۰ الی ۱۰۰۰ هرتز است. بنابر این هزینه سرمایه گذاری اولیه این کورهها نسبت به کوره فرکانس پایین بیشتر است. سرعت ذوب این کورهها بیشتر از کورههای فرکانس پایین است. این کورهها را میتوان بدون نیاز به مذاب اولیه از حالت سرد بکار انداخت. این نوع کوره بیشتر برای ذوب چدن و برخی فولادهای مخصوص به کار میرود.

فرکانس برق این کوره ها بیشتر از ۱۰۰۰ هرتز است. سرعت ذوب و حرارت دهی در این نوع کوره بیشتر است.

این نوع کورهها با سه فرکانس متفاوت کار میکنند. کوره با فرکانس متعدد مزیتهای هر دو کوره القایی با فرکانس شبکه و متوسط را دارد.

در صنعت با توجه به مزایای کورههای فرکانس متوسط، معمولا از این کورهها جهت تولید فولاد یا چدن استفاده میشود.

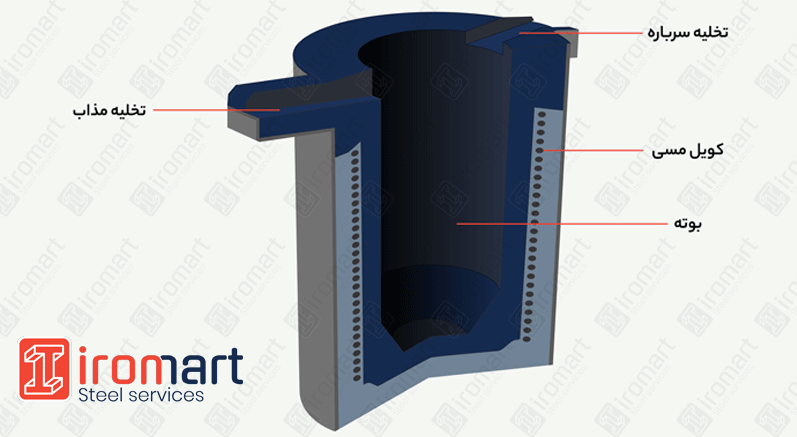

در شکل زیر شماتیکی از یک کوره القائی با اجزای اصلی آن دیده میشود:

کوره القائی و اجزای اصلی آن

یک دسته بندی دیگر برای کورههای القایی، نوع طراحی آنهاست به طوری که کوره القایی در انواع طراحیهای زیر وجود دارد:

طراحی منبع تغذیه این کورهها با یکدیگر متفاوت است و مکانیزم کاری تمامی آنها یکی است.

کوره القایی مناسب برای تولید مذاب فولاد از قراضه و آهن اسفنجی است. در کارگاههای مجهز به کوره القایی معمولا ریخته گری به صورت دستی انجام میشود. اما برای کورههای بزرگتر این امر با ریخته گری پیوسته هم پیاده سازی میشود. پس از تولید انواع شمش فولادی مقاطع مختلف مثل ورق فولادی، تیرآهن، هاش، نبشی، ناودانی، سپری، پروفیل، لوله و … به کمک فرآیند نورد تولید میشود. شما متیوانید قیمت روز پرکاربرد ترین مقاطع تخت و طویل فولادی را با کلیک روی لینک های زیر مشاهده کنید:

برای اطلاع از قیمت مقاطع فولادی و آخرین اخبار بازار آهنآلات با ما در وبسیات آیرومارت همراه باشید.