نظر کاربران

-

شما ورق خودرو آلیاژ A36 میفروشید؟

ورق خودرو به عنوان یکی از مهم ترین اجزای تشکیل دهنده خودرو از حساسیت بسیار بالایی برخوردار است. در دنیای امروزه که خودرو به عنوان اصلی ترین وسیله حمل و نقل کاربرد دارد آشنایی با مواد مورد استفاده در ساخت آن حائز اهمیت است. بدنه و اجزای داخلی خودرو عمدتا از آهن و آلیاژهای آن ساخته می شود. در این مقاله به بررسی ورق خودرو ، ویژگی و آلیاژهای مورد استفاده در ساخت آن می پردازیم.

بیشترین کاربرد ورق فولادی در صنایع خودروسازی به عنوان ورق خودرو و تشکیل دهنده بدنه آن است. عمده وزن خودرو به دلیل مواد به کار رفته در بدنه آن است. در ساخت بدنه خودرو حدود ۸۰۰ تا ۱۳۶۰ کیلوگرم فولاد به صورت های مختلف استفاده می شود. در خودروسازی کاهش وزن اتومبیل به منظور بهبود شتاب اهمیت زیادی دارد. علاوه بر وزن، ورق به کار رفته در بدنه خودرو تعیین کننده استحکام آن نیز هست. با توجه به مواردی که ذکر شد انتخاب ورقی که نسبت استحکام به وزن بالایی داشته باشد مهم است. ورق انتخاب شده باید در کمترین وزن، بالاترین استحکام را داشته باشد.

در هنگام تصادفات، اولین قسمت خودرو که در معرض ضربه قرار می گیرد بدنه آن است به همین علت باید از استحکام مناسبی در برابر ضربه برخوردار باشد. همچنین ورق خودرو باید قابلیت بازگشت به حالت اولیه با صرف هزینه کم را داشته باشد.

وزن خودرو به این دلیل که تعیین کننده خصوصیات فیزیکی و مصرف سوخت آن است، یکی از پارامترهای مهم در طراحی اتومبیل است. علاوه بر وزن کم و استحکام بالا، قابلیت پرسکاری، جوش پذیری مناسب، مقاومت به خستگی و مقاومت به خوردگی از جمله ویژگیهایی است که یک بدنه خودرو باید دارا باشد.

یکی دیگر از دلایل استفاده از فولاد در ساخت ورق خودرو قابلیت شکل پذیری بالای آن است. همچنین فولاد قابلیت بازیافت به صورت کامل را دارد و پس از اسقاط اتومبیل، می توان از فولاد به کار برده شده در آن استفاده کرد. به صورت کلی فولاد بهترین گزینه برای تولید ورق خودرو است و از آلیاژهای آن در گریدهای متفاوت در تولید اتومبیل استفاده می شود.

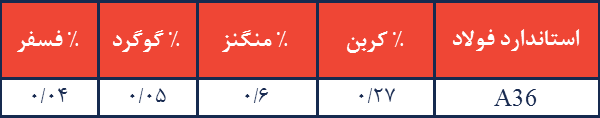

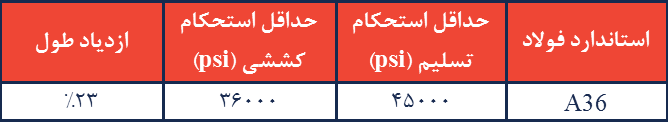

این ورق معمولترین ورق نورد گرم شده ایست که در ساخت بدنه خودرو به کار میرود. در زیر مشخصات شیمیایی و مکانیکی این ورق مشاهده میشود:

ترکیب شیمیایی فولاد A36

ترکیب شیمیایی فولاد A36

A36 فولادی سخت، محکم، انعطاف پذیر، شکل پذیر و با با قابلیت جوشکاری بالاست. مهم ترین ویژگی این فولاد که باعث شده به عنوان ورق خودرو کاربرد داشته باشد استحکام در برابر ضربه خوب آن در دمای اتاق است. همچنین به میزان خوبی در مقابل خوردگی مقاوم است.

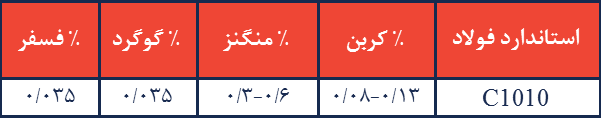

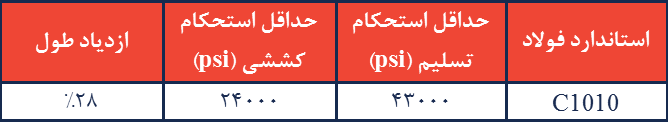

این ورق معمولا برای ساخت اجزایی از بدنه خودرو به کار میرود. این ورق مناسب جوشکاری مقاومتی است. از این ورق به صورت نورد گرم شده و نورد سرد شده استفاده میشود. خصوصیات شیمیایی و مکانیکی این آلیاژ در جداول زیر آمده است:

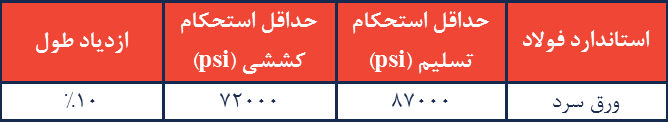

ترکیبات شیمایی فولاد C1010

خواص مکانیکی فولاد C1010

فولاد C1010 نوعی فولاد کم کربن به شمار می آید. انعطاف پذیری خوب، قابلیت ماشین کاری و جوش پذیری خوب نیز از دیگر ویژگی های این نوع فولاد می باشد. C1010 علاوه بر اینکه به عنوان ورق خودرو کاربرد دارد در صنایع ساختمان سازی نیز نقش مهمی را ایفا می کند.

از این ورق برای ساخت مقاطع ۴ گوش موجود در شاسی خودرو بهره گرفته میشود. جوش پذیری این ورق بسیار مناسب است و از لحاظ سطحی قابلیت مناسبی برای رنگ آمیزی یا پوشش دهی دارد. به دلیل تکنولوژی به کار رفته در ساخت این نوع ورق، سطح آن براق و درخشان است و از کیفیت سطحی خوبی برخوردار است. برای کسب اطلاعات بیشتر در مورد فرایند نورد سرد و تفاوت ورق سرد و گرم روی لینک کلیک کنید.

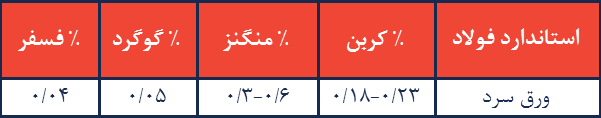

ترکیب شیمیایی و خواص مکانیکی این ورق در جدول زیر آمده است:

ترکیب شیمیایی ورق سرد خودرو

خواص مکانیکی ورق سرد خودرو

این ورق مناسب برای عملیات فورج، کشش سرد، ماشین کاری و عملیات حرارتی است. عموما از ورق فولاد ۱۰۴۵ برای این موارد استفاده میشود. از ورق یا تسمه با این ویژگی بیشتر برای ساخت اکسل خودروها استفاده میشود.

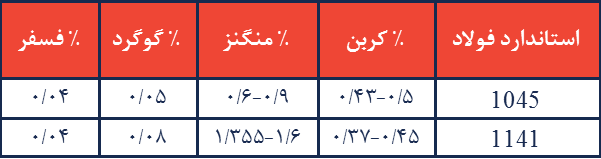

یکی دیگر از فولادهای کربن متوسط فولاد ۱۱۴۱ است که استحکام بیشتری نسبت به سری قبل دارد. از ورق فولاد ۱۱۴۱ برای ساخت اکسل خودروهای سنگینتر استفاده میشود. خصوصیات این فولادها در جداول زیر دیده میشود:

ترکیب شیمیایی ورقهای کربن متوسط

خواص مکانیکی فولادهای کربن متوسط

ورق گالوانیزه از ورق سرد تولید می شود. سطح ورق سرد توسط یک لایه روی پوشش داده می شود. ورق خودرو گالوانیزه مقاومت به خوردگی خوبی دارد و در مقابل محلول های نمکی، آلاینده های موجود در هوا، رطوبت و سایر مواد خورنده مقاومت نشان می دهد. علاوه بر این، ورق خودرو نیازمند انعطاف پذیری و فرم پذیری بالا، رنگ پذیری خوب و صافی سطح و نازکی است که توسط ورق گالوانیزه این نیازها تامین می شود.

ورق گالوانیزه را کارخانه ورق خودرو که در استان چهارمحال و بختیاری است تامین می کند که از کیفی بسیار خوبی برخوردار است و در مقایسه با ورق خودرو صادراتی، قیمت ورق گالوانیزه داخلی کمتر بوده و مقرون به صرفه می باشد.

در حالت عادی فولاد در دمای محیط حاوی فازهای فریت و پرلیت (فریت با لایههای سمانتیت) است. در برخی موارد با تغییر ترکیبات شمیایی فولاد و یک سیکل حرارتی مناسب میتوان از تبدیل بخشی از آستنیت پایدار در دمای بالا، به فریت جلوگیری کرد. به این مقدار آستنیت در ساختار فولاد، آستنیت باقیمانده گفته میشود.

در حالت عادی آستنیت فقط در دمای بالا پایدار است اما در فولادهای TRIP آستنیت باقیمانده در دمای محیط نیز پایدار است. به دلیل ویژگی های فاز آستنیت، از جمله شکل پذیری مناسب و چقرمگی بالا، فولادهای STRIP خواص منحصر به فردی دارند.

شکل پذیری، ازدیاد طول و مقاومت به ضربه این فولادها بیشتر از سایرین است. به همین دلیل در ساخت بدنه خودروهای جدیدتر از این ورق که خواص بسیار خوبی دارد استفاده میشود.

ترکیب شیمیایی و عملیات حرارتی اعمالی این فولادها به نحوی است که در دمای محیط فازهای فریت و مارتنزیت پایدار هستند. مارتنزیت یک فاز بسیار سخت و مستحکم فولاد است که در حالت عادی فاز پایداری نیست. اما در فولادهای DP فاز مارتنزیت ایجاد شده پایدار شده است. مقاومت به خستگی، استحکام و سختی ورقهای DP بسیار بالاست به همین دلیل فولادهای DP را میتوان نوینترین ماده مورد استفاده برای ساخت اجزای بدنه خودروها دانست.

ورق خودرو در صنایع خودروسازی نقش بسیار مهم و اساسی را ایفا می کند. عمده وزن اتومبیل ناشی از وزن بدنه آن است که عمدتا از ورق خودرو تولید می شود. علاوه بر سبکی عوامل دیگری از جمله مقاومت به خوردگی، استحکام، رنگ پذیری و انعطاف پذیری در تولید بدنه خودرو اثرگذار است. برای کسب اطلاعات بیشتر در مورد قیمت ورق خودرو و انتخاب بهترین گزینه برای کاربرد مد نظرتان با کارشناسان آیرومارت تماس حاصل فرمائید.