جوشکاری ورق گالوانیزه

بسیاری از تکنیک های جوشکاری و برشكاری متداول را میتوان برای ورق های گالوانیزه مورد استفاده قرار داد جوشکاری فولادهای گالوانیزه در مواردی که سازهی مورد نظر نهایی بسیار بزرگ است و نمیتوان آن را به طور کامل در وان گالوانیزه غوطه ور کرد و یا هنگامی که سازه باید در محل، جوشكاری و نصب گردد، به کار میرود. در ادامه نحوهی انجام فرآیندهای جوشكاری بر روی فولادهای گالوانیزه و تاثیرات آنها، بررسی شده است.

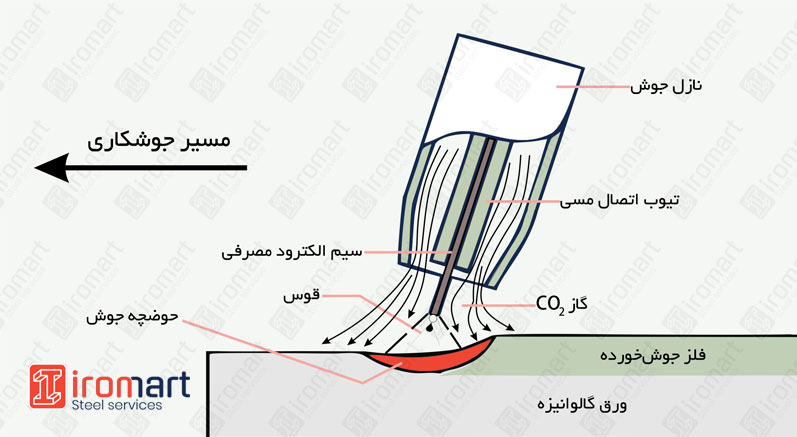

۱-جوش قوس الکتریکی تحت حفاظت گاز محافظ (GMAW)

این روش که به عنوان روش جوشكاری CO۲ نیز شناخته می شود، فرآیندی نیمه اتوماتیک و چند منظوره است، از این روش به طور ویژه در جوشکاری ورق های فولادی و مقاطع نازک استفاده میشود. حضور پوشش روی اثری بر خواص مكانیكی جوش ندارد، اما ممكن است برخی تغییرات ظاهری را به علت پاشش جوش ایجاد کند. پایداری قوس این روش عالی است و عموما تحت تاثیر پوشش گالوانیزه نمیباشد.

استفاده از گاز محافظ حاوی CO۲ (دارای ۱۰۰ درصد CO۲ باشد)، برای فولادهای گالوانیزه قابل قبول است و دیگر نیازی به استفاده از گازهای محافظ گران تر وجود ندارد. نفوذ جوش در این فولادها، کمتر از فولادهای بدون پوشش است و در نتیجه باید گپ های نسبتا پهنتری در جوشهای سر به سر استفاده گردند. تفاوت عمده میان جوشكاری فولادها با پوشش روی و جوشكاری فولادهای بدون پوشش با این فرآیند این است که حرارت ورودی در آن بیشتر است تا بتواند با تبخیر روی آن را از حوضچه حذف کند و دیگر این كه سرعت جوشكاری به منظور سوزاندن پوشش روی در جلوی جوش کمتر است. در تصویر زیر شماتیکی از این فرآیند دیده میشود:

جوش قوس الکتریکی تحت حفاظت گاز محافظ

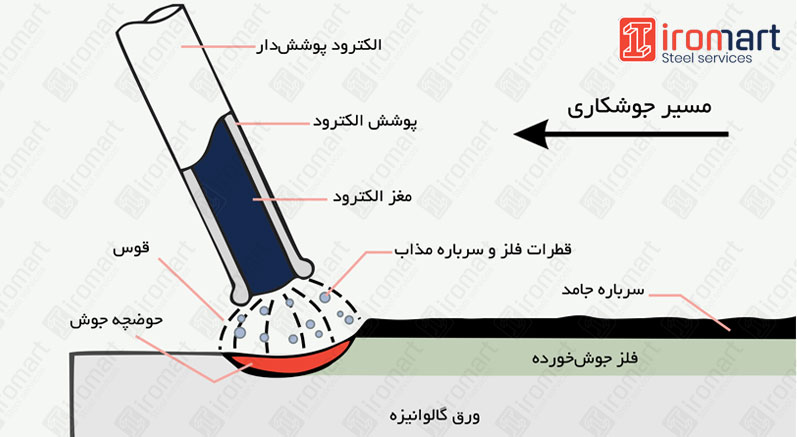

۲-جوشكاری قوسی با الكترود روکشدار (SMAW)

این فرآیند، متداولترین فرآیند جوشكاری دستی و یکی از روش های جوشکاری قوس الکتریکی است که در آن از الكترودهای روپوش دار استفاده میشود. شرایط جوشكاری برای SMAW و MMAW مشابه با شرایط مورد استفاده برای فولادهای بدون پوشش است. با این حال سرعت جوشكاری ممكن است به دلیل اینكه زاویهی الكترود تا حدود ۳۰ درجه کاهش مییابد و حرکت شلاقی الكترود به جلو و عقب برای حرکت دادن فلز روی ذوب شده به دور از جوش مورد نیاز است، کاهش یابد تفاوت عمده میان جوشكاری فولاد های با پوشش روی و بدون پوشش با فرآیند SMAW این است که فاصلهی ریشه (حداكثر ميزان نفوذ فلز جوش در فلز پايه) باید به منظور نفوذ کامل روی افزایش یابد و میزان پاشش جوش این فولادها نیز کمی بیشتر از فولادهای بدون پو شش است. فرآیند MMAW برای ورق های گالوانیزه با ضخامت ۰/۵ اینچ ( ۱/۲۵ سانتی متر ) و یا بیشتر، توصیه میشود. تفاوت عمده روش MMAW برای ورق های گالوانیزه و ورق های بدون پوشش ( ورق سیاه )، نیاز به حرارت ورودی بیشتر و سرعت جوشکاری کمتر مانند روش قبل است.

البته این امر ممكن است منجر به سیالیت بیشتر سرباره و افزایش پاشش جوش گردد و با افزایش پاشش جوش، خوردگی افزایش می یابد. به طور کلی، جوشكاران می توانند از روندی مشابه با فولاد بدون پوشش استفاده کنند اما توجه به نكات زیر الزامی است:

- از خط جوش بافته ای و حرارت ورودی بیش از حد نیز باید پرهیز کرد، زیرا حرارت بالا ممكن است به پوشش روی مجاور صدمه بزند.

- سنگ زنی لبه ها قبل از جوشکاری، منجر به کیفیت بهتر اتصال جوش داده شده و همچنین باعث کاهش بخارات پوشش گالوانیزه میگردد.

- گپ های نسبتا پهن تری برای دستیابی به نفوذ کامل در جوشهای سر به سر نیاز است.

- طول قوس کوتاه برای همهی حالت ها توصیه میگردد تا کنترل بهتری بر روی حوضچه جوش حاصل شود و از نفوذ بیش از حد و یا سوختگی و بریدگی کناره جوش جلوگیری کند.

- الكترود باید آهسته تر از سرعت معمول حرکت کند و دارای حرکت شلاقی باشد

برای استعلام قیمت لوله کلیک کنید.

در تصویر زیر شماتیکی از فرآیند جوشکاری توسط الکترود روکش دار مشاهده میشود:

جوشكاری قوسی با الكترود روکشدار

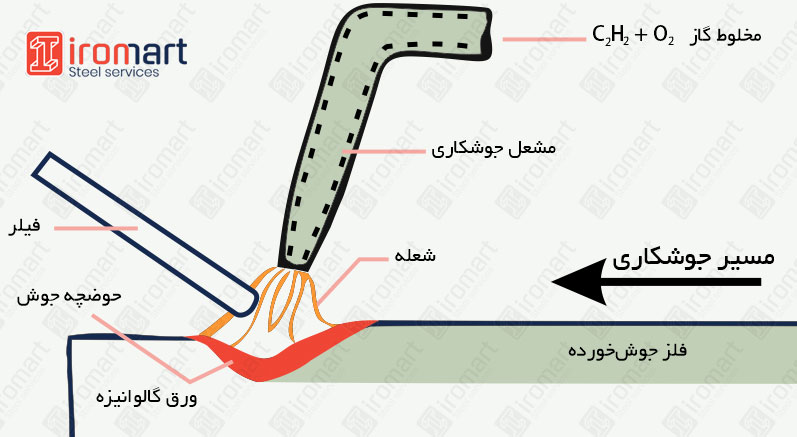

۳-جوشكاری اکسی استیلن

آمادگی لازم برای جوشكاری ذوبی اکسی استیلن مشابه با جوشكاری فولادهای بدون پوشش است. به دلیل سرعت حرکت کم موردنیاز برای اینكه لبههای اتصالات به دمای ذوب برسند، حرارت بیشتر موجب میشود که ناحیه بزرگتری از پوشش روی تحت تاثیر قرار گیرد. بهترین نتایج با این روش زمانی حاصل میشود که فیلر به سمت جلو و عقب حرکت کند و جوش موجی ایجاد گردد.

در این روش جوشكاری، به دلیل سرعت حرکت پایین، پوشش روی در حداقل ۷میلی متر از هر طرفه جوش تبخیر شده و کاملا برداشته میشود و این تغییرات منجر به کاهش مقاومت در برابر خوردگی میگردد. البته ممكن است ظاهر پوشش روی تا ۱۹میلی متر صدمه ببیند. در این روش از گاز استیلن که یک گاز سوختنی میباشد به صورت مخلوط با اکسیژن استفاده میشود، واکنش سوختن این گازها حرارت مورد نیاز برای جوشکاری را تامین میکند. تصویر زیر شماتیکی از این فرآیند را نشان میدهد:

جوشكاری اکسی استیلن

۴-جوشكاری مقاومتی

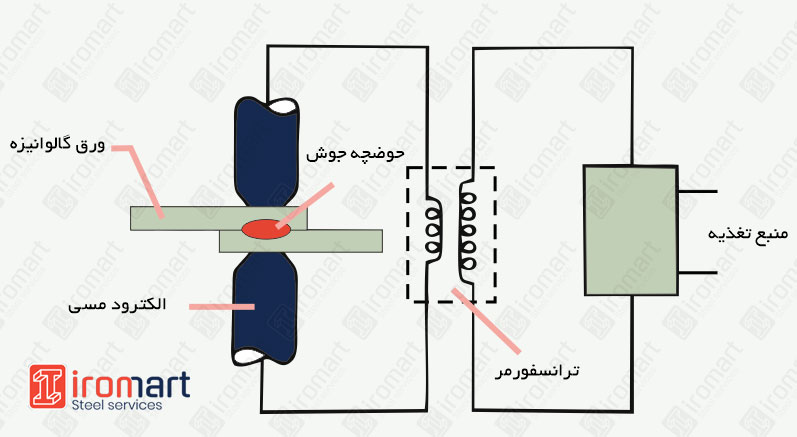

جوشكاری مقاومتی یا جوشكاری مقاومتی نقطهای معمولا هنگامی استفاده میشود که ورق فولادی متصل شونده نازک تر از ۵ میلی متر بوده و پوشش نیز سبکتر از 300g/m۲ که معادل ضخامت ۴۳ میکرومتر باشد، البته در عمل پوششهای تا 450g/m۲ (ضخامت ۶۵ میکرومتر) را با این روش می توان به خوبی جوش داد، اما طول عمر الكترودهای مسی در این حالت نسبت به پوششهای سبک تر، بسیار کوتاه تر است. معمولا آسیب پوشش در اثر جوشكاری مقاومتی کم بوده و نیاز به تعمیر کمی داشته و یا این كه ا صلا تعمیر نمیگردند. اگر پوشش گالوانیزه ورق گالوانیزه ضخیم باشد، جوشكاری مقاومتی غیرعملی است. در تصویز زیر شماتیک از روش جوشکاری مشاهده میشود:

جوشکاری مقاومتی

۵- جوشكاری با اشعهی لیزر

جوشكاری با اشعه ی لیزر یكی از جدیدترین تكنیکهای جوشکاری است که در سالهای اخیر کاربرد گستردهای در بسیاری از صنایع از جمله الكترونیک و اتومبیل سازی یافته است. این فرآیند در تولید قطعات صنعتی شرایطی را فراهم آورده که يا قبل از آن ساخت این قطعات غیرممكن یا بسیار مشكل بوده است. این فرآیند، یک فرآیند جوشكاری ذوبی میباشد هر چند از نظر نوع تجهیزات و نوع فرآیند با دیگر فرآیندهای جوشکاری ذوبی بسیار متفاوت می باشد جوشکاری با لیزر فرآیندی است که در آن به کمک حرارت به دست آمده از برخورد اشعهی نوری به یک سطح، یک منطقهی مذاب و یک به هم آمیختگی از مواد ایجاد میشود که پس از انجماد، یک اتصال بین مواد ایجاد شده است.

این اشعه که به شدت منسجم و متمرکز شده، به سمت سطح قطعه شلیک میشود. هنگامی که اشعهی لیزر روی نقطهی مورد نظر متمرکز میشود، فلز را ذوب کرده و به سرعت یک منطقهی جوش کوچک و باریک با راندمان اتصال بسیار بالا ایجاد میکند، در حالی که کمترین خسارت را به قطعه وارد میکند.

معایب جوشکاری با اشعه لیزر

- اگر قطعات به طور دقیق کنار یكدیگر قرار نگیرند، بریدگی کناره ی جوش رخ میدهد.

- درز جوش باید به خوبی کنترل شود و لبهی قطعات باید به طور کامل با یكدیگر جفت و جور شوند که این امر متضمن صرف هزینه و زمان برای ماشینكاری لبهی قطعات میباشد.

- اگر در اثر تکان خوردن، ضربه و یا هر عامل دیگری قطعات به مقدار بسیار کمی جا به جا شوند، به خاطر کوچک بودن نقطهی کانونی پرتو امكان عبور پرتو از فاصله ایجاد شده بین قطعات وجود دارد.

همانطورکه گفته شد یكی از محدودیتهای جوش لیزر، در جوشكاری ورقههای روی هم میباشد که درز جوش میبایست به خوبی کنترل شود و لبهی قطعات باید به طور کامل با یكدیگر جفت شوند. اگر شكاف عریض باشد، بریدگی کناره ی جوش رخ می دهد و در صورتی که شکاف بیش از حد باشد، دو ورق گالوانیزه به یكدیگر جوش نمیشوند. از این رو، به طور کلی درز جوش میبایست کمتر از ۰/۱ میلی متر باشد. جوشكاری ورقههای روی هم قرار گرفته با پوشش روی نیز یكی دیگر از مشكلات این روش میباشد. چون این ورق های گالوانیزه را بدون درز یا با درزهای بسیار کوچک به هم جوش میدهند، روی تبخیر شده در بین ورقها در قسمت جوش شده باقی مانده و تشكیل حفرههای تخلخلی را میدهد.

اثرات جوشکاری برخوردگی فولادهای گالوانیزه

میزان تخلخل جوش، تابعی از گرمای ورودی و نرخ انجماد فلز جوش است. ورق گالوانیزه در جوشكاری قوسی با استفاده از الكترودهای فولاد کربنی، مستعد به ترک هستند. این ترکها ناشی از نفوذ روی به مرزدانه ها میباشد و در بعضی از مدارک، ترک ناشی از نفوذ روی نامیده میشود.

بنابراین اتصالات جوش داده شده باید به گونهای طراحی گردند که وقوع چنین تردی و تنشهای پسماند کششی که این مشكل را تشدید میکنند، به حداقل برسند. همچنین استفاده از الكترودهای جوشکاری حاوی کمتر از ۰/۴ درصد سیلیکون نیز توصیه میگردد. این ترکها زمانی که پوشش در ریشه جوش باشد امكان بروز بیشتری دارند، زیرا امكان خروج آنها کاهش خواهد یافت.

این موضوع باعث افزایش بروز ترکها در جوشهای گوشهایی است. احتمال بروز این ترک ها در جوش های فیلت، به چندین فاکتور کلیدی بستگی دارد که عبارتند از: ضخامت روی، روش گالوانیزاسیون، ضخامت ورق گالوانیزه شده، عرض فاصله (بازشدگی) ریشه، مهار اتصال، فرآیند جوشكاری و نوع الكترود.

ترک خوردگی جوش تحت تاثیر ضخامت پوشش است. به همین دلیل، این ترک خوردگی اغلب زمانی رخ میدهد که پوشش ضخیم باشد. گرایش به ترک خوردگی در فرآیند SMAW با نفوذ کم، کمتر است. اما در روش GMAW به ویژه هنگامی که از گاز محافظ CO۲ استفاده میشود، بیشتر است. حرارت ورودی بالاتر و سرعت جوشكاری کمتر در SMAW این امكان را فراهم میکند که روی بیشتری در جلوتر از حوضچهی جوش مذاب، تبخیر گردد.

علت ایجاد ترک

با توجه به افزایش نفوذ روی در آهن در اثر حضور سیلیسیم پیشنهاد میگردد از مواد مصرفی در جوش استفاده شود که دارای حداقل سیلیسیم باشند. فلز جوشی که درصد سیلیسیم آن کمتر از ۰/۲ باشد، معمولا ترک ناشی از نفوذ روی ندارد. در صورتی که مقدار سیلیكون الكترود زیاد باشد، باعث میشود تا روی به درون فلز جوش رسوخ کرده و ایجاد ترک نماید (به خصوص در فولادهای با پوشش ضخیم) مقدار سیلیكون الكترود نباید از ۰/۸۵ درصد بیشتر باشد.

درصورتی که روی در حین جوشكاری بخار شده و از فلز جوش خارج شود، احتمال ترک کاهش خواهد یافت. به همین دلیل درز جوش با فاصلهی ریشهی بیشتر در این مواقع بهتر است. به عنوان مثال، بیشترین مشكل تخلخل در اتصالات T-شكل به وجود میآید که به دلیل حبس روی در سطح اتصال دو ورق است. این مشكل را میتوان با طراحی مناسب برطرف ساخت.

روشهای به حداقل رساندن ترک خوردگی جوش فیلت در فولادهای گالوانیزهی گرم به دلیل نفوذ روی، به روشهای زیر تقسیم میشوند:

- ایجاد یک شیب حداقل ۱۵ درجه و استفاده از درز جوش با پخ یک طرفه یا دو طرفه

- حذف پوشش در ناحیهی اتصال از یک یا هردو سطح به وسیله ی سوزاندن روی سنگ زنی و …

- ایجاد یک فضای حداقل ۱/۶ میلی متری جهت ایجاد فضای مناسب برای خروج بخار

- انتخاب صحیح مواد مصرفی

مشاهده قیمت ورق در آیرومارت.

جوشكاری SMAW ورق های گالوانیزه تفاوت چندانی با جوشکاری همان فولاد ندارد، فقط باید توانایی الكترود در خصوص بخار نمودن روی از جلوی حوضچه جوش در نظر گرفته شود. الكترودهایی که در این پروسه پیشنهاد میگردد، الكترودهای روتیلی E6012 و E6013 است وهمچنین در ضخامتهای بالا جهت افزایش نرخ رسوب میتوان از الکترودهای E7018 یا E7024 نیز استفاده نمود. سرعت جوشكاری باید ۸۰ الی ۹۰ درصد سرعت جوشكاری فولاد مشابه و بدون پوشش باشد.

فاکتورهای دخیل در خوردگی جوش عبارتند از: طراحی قطعات جوش داده شده، تكنیک ساخت، عملكرد جوشكاری، وجود رطوبت، مواد شیمیایی ارگانیک و غیرارگانیک، لایهی اکسیدی و ابعاد آن، سرباره و پاشش جوش، نفوذ ناقص جوش، تخلخل، ترکها (شیارها)، تنشهای پسماند بالا، انتخاب نامناسب فلز پرکننده و کیفیت سطح نهایی. با توجه به موارد ذکر شده، وقوع تخلخل (به طور مثال در جوش لیزر) و پاشش جوش (به طور مثال در فرآیندهای MMAW و GMAW) نیز باعث کاهش مقاومت در برابر خوردگی میگردند. حرارت ناشی از پروسههای جوشكاری تاثیر قابل توجهی بر نواحی اطراف جوش دارد و باعث خواهد شد که خصوصیات مقاومت به خوردگی در این ناحیه از بین برود. از این رو باید تمهیداتی در نظر گرفته شود که ضمن عدم کاهش کیفیت جوش، ناحیه جوش به نحو مناسبی پوشش داده شود.

آماده سازی محل جوشكاری

طبق استاندارد جوشكاری باید در محلی انجام گیرد که دارای روی نباشد. بنابراین برای ساخت اجزای سازهای گالوانیزه، حداقل باید پوشش روی در ۱ يا ۴ اینچ ( ۲/۵ تا ۱۰ سانتی متر) در هر دو طرف ناحیهی جوش در نظرگرفته شده و در هر دو سمت قطعه کار، برداشته شود. برای این منظور، سنگ زنی پشت برای برداشتن پوشش روی کاربرد دارد و همچنین میتوان از سوزاندن روی و یا به اطراف راندن روی ذوب شده از ناحیه ی جوش استفاده کرد.

فلز پرکنندهی جایگزین

آیا می توان برای جلوگیری از مشكلات خوردگی ناشی از تبخیر روی، از الكترودهایی مانند فولاد زنگ نزن استفاده کرد؟ فولاد کربنی گالوانیزه یا بدون پوشش را میتوان به آسانی با استفاده از الكترودهای فولاد زنگ نزن جوش داد. اما فولاد زنگ نزن در برابر روی و فولاد کربنی، نقش کاتدی دارد.

این به این معنی است که در حضور رطوبت، روی و فولاد کربنی مجاور فلز جوش برای محافظت فولاد زنگ نزن خورده میشوند. یكی دیگر از فلزات پرکنندهی احتمالی، برنز آلومینیم (مس با ۷ تا ۱۵درصد آلومینیم) می باشد. این آلیاژ دارای نقطهی ذوب پایینتری از فولاد است و به خوبی به فولاد متصل میگردد. اما مشابه فولاد زنگ نزن این فلز نیز در برابر روی و فولاد کربنی کاتد میباشد، در صورت ایجاد شرایط خوردگی برای حفظ برنز آلومینیوم خورده میشوند. با توجه به مطالب ذکر شده، استفاده از این دو فلز پرکننده توصیه نمیگردد.

ترمیم پوشش در ناحیهی جوش

هر فرآیند جوشكاری بر روی سطوح گالوانیزه، به پوشش روی موجود در خط جوش و نواحی مجاور آن آسیب میرساند. برای ترمیم این نواحی باید از استاندارد ASTM A780 استفاده کرد و لازم است برای تعمیر نواحی آسیب دیده، از اسپری روی یا رنگهای حاوی ذرات روی استفاده کرد.

هنگامی که در اثر جوشكاری و حمل و نقل نامناسب، آسیب شدیدی به پوشش ورق گالوانیزه وارد گردد، این پوشش باید ترمیم گردد. البته ممكن است نواحی کوچک فلز پایه که در معرض آسیب مكانیكی ناشی از حذف پوشش گالوانیكی هستند و توسط حفاظت کاتدی پوشش اطراف محافظت میگردند، وابسته به ماهیت محصول و محیطی که در آن قرار میگیرد، ترمیم نگردند. در ادامه به بررسی روشهای ترمیم میپردازیم.

۱-اسپری نمودن روی:

در برخی موارد مشخص با توافق قبلی ممكن است اسپری فلز روی به منظور تعمیر پوشش به کار رود. ناحیهی آسیب دیده باید تا کلاس ۳ سندبلاست شود و اسپری فلز روی انجام میگیرد يا به ضخامتی معادل با پوشش سالم برسد و سپس با استفاده از رنگ وینیل آلومینیم پوشش داده میشود. این روش از طریق تغذیهی روی به وسیلهی سیم یا پودر در تفنگ گرم انجام میشود که در آن ذوب شده و با استفاده از گازهای حاصل از احتراق و یا هوای فشردهی کمكی برای رسیدن به سرعت لازم، بر روی قطعهی مورد نظر اسپری می گردد حرارت موردنیاز برای ذوب روی از طریق احتراق شعلهی گاز اکسیژن و یا به وسیلهی قوس الكتریكی تأمین میگردد.

۲-رنگهای غنی از روی:

کاربرد رنگهای ارگانیک غنی از روی، سادهترین و راحتترین روش ترمیم میباشد. رنگها باید مطابق با استاندارد AS/NZS 3750.9 باشند و در دو لایه توسط قلم مو اعمال گردند تا لایهای با ضخامت کل حداقل ۳۰ میکرومتر بیشتر از ضخامت پوشش موضعی مورد نیاز بر طبق AS/NZS 4680 ایجاد گردد و به منظور عملكرد بهینه نباید حاوی کمتر از ۹۲ درصد روی در لایهی رنگ خشک شده باشد. در جایی که تطابق رنگ موردنیاز است، ممكن است رنگهای آلومینیمی بر روی رنگهای غنی از روی خشک شده، اعمال گردند.

تمامی روشهای ترمیم، قادر به ایجاد لایهی محافظ با ضخامت مورد نیاز به منظور حفاظت در برابر خوردگی هستند. ممكن است تفاوت های چشمی میان پوشش ورق گالوانیزهی ایجاد شده از طریق گالوانیزه گرم اولیه و نواحی ترمیم یافته وجود داشته باشد، اما به مرور زمان فرسایش طبیعی منجر به تلفیق این دو ناحیه میگردد و یا وابسته به انتخاب مواد ترمیم، ممکن است تفاوتهای ظاهری برجستهای ایجاد شود. استفاده از رنگ مناسب با توجه به شرایط آب و هوایی و شرایط سرویس قطعه بسیارمهم است. تمامی رنگها را مطابق با توصیههای تولیدکنندگان رنگ به کار گیرید.

تعمیر در سایت

اینکار به ترمیم عیوب کوچک پوشش و نواحی برش داده شده یا جوش داده شده محدود شود. باید ابتدا مقدار زیادی از گریس یا روغن موجود در منطقهی آسیب دیده توسط حلالهای مناسب از بین برود و مقادیر باقی مانده از طریق شست و شو در آب تمیز به طور کامل حذف میشود. پس از آن منطقهی آسیب دیده باید با کاغذ سمباده (با زبری GRIT80) سندبلاست شود و یا با ا ستفاده از برس فولاد زنگ نزن تمیز گردد و همهی گردها و بقایا باید کاملا برداشته شوند. سپس تعمیر با استفاده از یک محصول تایید شده، میتواند انجام گیرد. پکهای رنگهای غنی از روی مواد مناسبی اند که به راحتی میتوانند مورد استفاده قرار گیرند. با این حال این رنگها نیاز به پوششهایی برای رسیدن به بازسازی معقول دارند.

نتیجهگیری و جمع بندی

در هنگام طراحی و ساخت سازه های فولاد گالوانیزه، سعی بر آن است که حداقل کار در محل سایت انجام گیرد و بدین وسیله خطر خوردگی به ویژه در نواحی خورنده کاهش یابد. با این حال در بسیاری از موارد، به کارگیری فرآیند جوشكاری در سایت لازم است. بسیاری از تکنیک های جوشكاری و برشكاری متداول را میتوان برای ورق های گالوانیزه مورد استفاده قرار داد که هر کدام از آن ها قیمت ورق گالوانیزه را تحت تاثیر قرار میدهد.

از این رو باید با تاثیرات فرآیندهای جوشكاری مختلف بر ورقهای گالوانیزه آشنا بود و علاوه بر کنترل این تاثیرات، از اقدامات تعمیری پس از جوش بهره برد. همچنین نواحی تعمیر شدهی فولاد گالوانیزه، بیشتر در معرض خطر خوردگی بوده و بنابراین این نواحی باید زودتر از بقیهی سازه، مورد بازرسی قرار گیرند.

برای اطلاع از آخرین اخبار و قیمتهای بازار فولاد با ما در بخش وبلاگ آیرومارت همراه باشید.