لوله مانیسمان، نوعی لوله بدون درز از جنس کربن استیل فولادی، فولاد ضد زنگ یا فولاد آلیاژی است که به یاد اولین شرکت عرضهکننده این نوع لوله، با نام مانیسمان شناخته میشود. لوله مانیسمان، از انواع لولههای پرکاربرد در صنعت به شمار میرود که هیچگونه درز جوش و شکافی ندارد و سطح داخلی و خارجی آن کاملاً یکپارچه است.

بیشتر تولید فولاد جهان برای مصارفی مانند ساختمانها، پلها و سایر زیرساختها بهکارمیرود که حجم زیادی از این تولیدات را لولهها به خود اختصاص دادهاند؛ بههمین دلیل قیمت لوله های مختلف، بهویژه قیمت لوله مانیسمان و قیمت نبشی و ناودانی از اهمیت زیادی برخوردار است؛ چون میتواند فشارهای حجم سازه را بهخوبی تحمل کند.

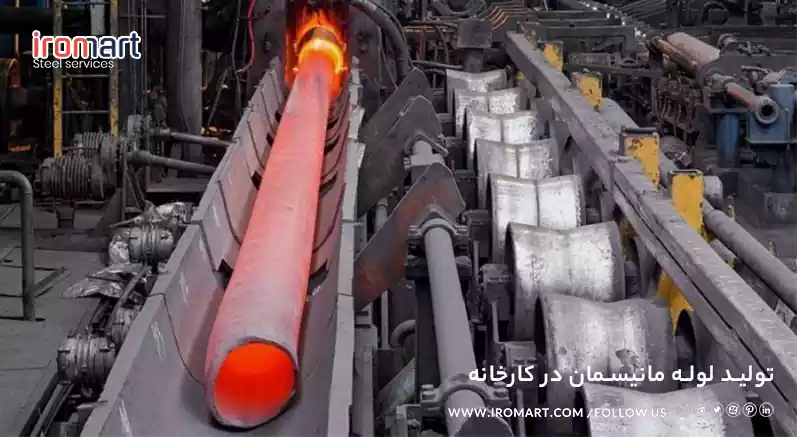

لوله مانیسمان چطور ساخته میشود؟

لوله مانیسمان با خالی کردن شمش توپر فولادی ساخته میشود. این کار با سمبهای صورت میگیرد که به داخل میله سرخشده از حرارت فرو میرود. درنهایت لوله مانیسمان به صورت هیدرواستاتیک، تست و بازرسی شده و در صورت لزوم پوشش داده میشود. نبودن هیچگونه درزِ جوش روی بدنه، لوله مانیسمان را در مقابل فشار، خوردگی و دمای بالا مقاوم میکند. عمر مناسب در کنار کیفیت و کارایی بلندمدت، به قیمت لوله مانیسمان میافزاید.

تولید لوله مانیسمان

تفاوت لوله بدون درز یا مانیسمان با لوله درزدار

لولههای درزدار به این صورت تولید میشوند که صفحهها یا نوارهای فلزی خم میشوند و از محل اتصال جوش داده میشوند. محصول نهایی از نظر قطر و ضخامت دیواره بسیار دقیق است و معمولاً در سازههایی استفاده میشوند که دقت ابعاد در آنها مهم است.

ویژگی منفی لولههای درزدار این است که دیوارههای نازکتری نسبت به لولههای بدون درز دارند. ناخالصیهای محل جوش ممکن است در معرض خوردگی قرار بگیرند و مقاومت لوله کمتر شود.

لولههای بدون درز یا مانیسمان از طریق نورد سرد یا استخراج نورد گرم مهندسی میشوند؛ لولههای فولادی بدون درز معمولاً میتوانند فشار بیشتری را تحمل کنند که آنها را برای کاربردهای صنعت نفت و گاز ایدئال میکند. درمقابل لولههای درزدار که از ناحیه درز خود آسیبپذیر هستند، لولههای مانیسمان ظاهر خوشایندی دارند و در مقابل آسیبها مقاوم هستند و دچار خوردگی نمیشوند.

تفاوت لوله بدون درز با لوله درزدار

انواع لوله مانیسمان

از لحاظ روش ساخت، بهطورکلی، لولهها به دو دستهی لولههای بدون درز (Seamless) و لولههای درزدار یا درز جوش (Welded Pipe) نیز گروهبندی میشوند. در ساخت انواع لولههای درزدار ابتدا ورق فولادی به شکل لوله فرم میگیرد و سپس محل درزها بهوسیله جوش به هم متصل میشوند.

اما لوله مانیسمان، هیچگونه درز جوش و شکافی ندارد و سطح داخلی و خارجی آنها کاملاً یکپارچه است. لوله مانیسمان نسبت به نوع درزدار مقاومت بیشتری دارد و در سه نوع تولید میشود:

- لوله مانیسمان یا بدون درز کربن استیل API5L

- لوله مانیسمان یا بدون درز کربن استیل A106

- لوله مانیسمان یا بدون درز کربن استیل A53

لوله مانیسمان چه کاربردهایی دارد؟

مقاومتی که لوله مانیسمان در برابر فشار و خوردگی دارد، احتمال نشت مایعات و گازهای خطرناک را به صفر میرساند. این مسئله، هم کاربرد و هم قیمت لوله های مانیسمان رده 20، 40، 80 یا سایر ردهها را تحتتأثیر قرار میدهد. از لوله بدون درز در صنایع بسیار حساس و خاصی استفاده میشود که عبارتاند از:

- تولید لولههای نفت و گاز

- سیستمهای لولهکشی و تأسیسات

- ساخت خطوط آتشنشانی

- ساخت مخازن سوخت CNG

- تولید مبدلها و بویلرها

- کاربرد لوله مانیسمان استیل 304 زنگ نزن در صنایع غذایی

- استفاده در خطوط هیدرولیک

- مشخصات فنی لوله مانیسمان

لوله بدون درز مانیسمان از انواع ورق فولادی مقاوم و با استحکام بسیار بالا تولید شده است. این لوله مطابق با استانداردهای مختلف جهانی در ایران و سایر کشورهای دنیا اعم از چین، تولید میشود. برای بررسی مشخصات فنی لوله مانیسمان بدون درز، ابعاد، جنس و ردههای این لوله را بهطور جداگانه بررسی کردهایم.

کاربرد لوله مانیسمان در صنعت نفت و گاز

ابعاد لوله مانیسمان

ابعاد لوله مانیسمان باتوجهبه رده این لولهها مشخص میشود. بهطورکلی، لولههای بدون درز مانیسمان در شاخههای 6 و 12 متری با قطر 1/8 اینچ تا 48 اینچ تولید میشوند. هرچه ابعاد لوله بزرگتر باشد، قیمت آن هم بیشتر است. مثلاً قیمت در صورت یکسان بودن رده، قیمت لوله مانیسمان 4 اینچ از قیمت لوله 8 اینچ مانیسمان کمتر است.

| مشخصات لوله مانیسمان | ||||

| ردیف | سایز | قطر (میلیمتر) | ضخامت (میلیمتر) | وزن |

| 1 | 1/2 | 21.3 | 2.5 | 5.5 |

| 2 | 3/4 | 26.7 | 2.5 | 8 |

| 3 | 1 | 33.4 | 2.6 | 12 |

| 4 | 1 1/4 | 42.2 | 2.8 | 16 |

| 5 | 1 1/2 | 48.3 | 2.8 | 18 |

| 6 | 2 | 60.3 | 3 | 24 |

| 7 | 2 1/2 | 73 | 3 | 33 |

| 8 | 3 | 88.9 | 3.2 | 45 |

| 9 | 4 | 114.3 | 4.5 | 75 |

| 10 | 5 | 141.3 | 4 | 100 |

| 11 | 6 | 163.3 | 6 | 140 |

جنس لوله بدون درز

برای تولید لوله مانیسمان از آلیاژهای مختلفی استفاده میشود. انتخاب نوع آلیاژ، به نحوه استفاده از آن مرتبط است. نوع آلیاژ بهکاررفته در لولههای بدون درز مانیسمان تعیینکننده کیفیت، کارایی، عمر و استحکام لوله است.

قیمت لوله مانیسمان متناسب با نوع متریالی که در ساخت آن استفاده میشود، متفاوت است؛ بنابراین قیمت لوله استیل مانیسمان با قیمت لوله گالوانیزه مانیسمان متفاوت است.

رده لوله مانیسمان چیست؟

لوله مانیسمان عمدتاً با شماره رده و سایز، به فروش میرسد. رده لوله در واقع اصطلاحی برای متمایزکردن لولههای مانیسمان و روشی برای مشخصکردن ضخامت آن در بازار است.

رده لولههای مانیسمان باتوجهبه استانداردهای مختلف و باتوجهبه ضخامت تعیین میشود. براساس استاندارد ANSI B36 APL5L، لوله مانیسمان در 8 گروه طبقهبندی میشود. انواع رده لوله مانیسمان استاندارد، بر اساس وزن، تا اندازه XXS و بالاتر مشخص میشود.

بهطورکلی سایز لولههای مانیسمان با قطر اسمی (Nominal Diameter) که حد فاصل قطر داخلى و قطر خارجی است، از اندازه ۱/۸ تا ۱۲ اینچ تعیین میشود. رده و مشخصات فنی لوله مانیسمان متناسب با جدول استاندارد لولههای مانیسمان متفاوت خواهد بود. میتوانید قیمت لوله مانیسمان رده 20 و سایر ردهها را در سایت آیرومارت ببینید.

کاربردهای لوله مانیسمان در سیستم لوله کشی

نحوه تعیین رده لوله مانیسمان

برای تعیین رده لوله مانیسمان از سه روش زیر استفاده میشود:

- بر اساس اعلام ضخامت لوله بهصورت اینچی یا میلیمتری مطابق استاندارد API 5L یا ANSI B36

- بر اساس روش وزنی که به سه دسته استاندارد (STD) و سنگین (XS) و فوق سنگین (XXS) تقسیم میشود

- بر اساس استاندارد بهصورت ANSI

عدد اسکجول یا sch که از یک فرمول زیر به صورت زیر به دست میآيد:

sch = (1000P) / S

که P فشار طراحی برحسب PSI و S تنش تسليم مواد سازنده لوله بر حسب PSI است. عدد بهدستآمده را روند یا رده میگویند و عموماً به اعداد ۱۰، ۲۰، ۳۰، ۴۰، ۶۰، ۸۰، ۱۲۰، ۱۶۰ منتج میشود.

معرفی رده های لوله مانیسمان؛ آشنایی با پرکاربردترین رده ها

لوله مانیسمان عمدتاً بر اساس رده و سایز به فروش میرسد. رده لوله در واقع اصطلاحی تعریفشده برای لولههای مانیسمان و روشی برای مشخص شدن ضخامت آن در بازار است. این نوع مقاطع فولادی در ردههای 20، 40 60، 80، 120، 140 و بالاتر تولید میشوند و به فروش میرسند.

هر یک از این ردهها کاربرد خاص خود را دارند؛ مثلاً در لولهکشی گاز ساختمان، از لوله مانیسمان رده 20 استفاده میشود نه رده 160؛ یا قیمت لوله مانیسمان رده 40 برای صنایع تجهیزات آتشنشانی، دارویی و غذایی اهمیت دارد. در این صنایع بهجز لولههای مانیسمان، از لولههای API هم استفاده میشود؛ بههمیندلیل پیشنهاد میکنیم برای انتخاب بهتر، به صفحه قیمت لوله گازی سری بزنید.

در زمان خرید لوله مانیسمان در کنار رده، سایز لوله هم باید مد نظر قرار بگیرد. لولههای مانیسمان در قطر خارجی (سایز) 1/8 اینچ تا 48 اینچ تولید میشوند. البته ممکن است بهطور خاص در سایزهای بزرگتر هم تولید شوند. همچنین اینکه شما چه لولهای را در چه قطری خریداری کنید به کاربرد آن وابسته است. قطر لوله مانیسمان، مشخصکننده فشاری است که میتواند تحمل کند.

لولههای مانیسمان رده 10، 20 و 30 ضخامت کمتری نسبت به سایر ردهها دارند و به لوله مانیسمان سبک معروفاند. این لولهها بهدلیل وزن پایینتر نسبت به سایر ردهها قیمت مناسبی دارند. قیمت لوله مانیسمان رده 20 نسبت به ردههای بالاتر، کمتر است. بیشترین کاربرد لوله مانیسمان سبک در مصارف خانگی و لولهکشی گاز ساختمان است.

قیمت لوله مانیسمان 2 اینچ با توجه به ردهای که دارد، با قیمت لوله مانیسمان 6 اینچ، قیمت لوله مانیسمان 3 اینچ و قیمت لوله مانیسمان رده 40 چینی، بهدلیل کاربردهای مختلف آنها، با هم تفاوت دارد.

از طرفی، برند تولیدکننده هم اثر چشمگیری در قیمت محصول دارد. قیمت لوله مانیسمان رده 40 اهواز با قیمت لوله مانیسمان وارداتی فرق میکند. معمولاً لوله مانیسمان چینی و تولید داخل از لوله تولید اروپا، مانند لوله مانیسمان رومانی، بهصرفهتر است.

از پرتقاضاترین ردههای لوله مانیسمان میتوان به ردههای ۲۰ و ۴۰ اشاره کرد که در ادامه با آنها بیشتر آشنا میشویم.

نقش لوله مانیسمان در خطوط آتش نشانی

پرکاربردترین انواع رده های لوله مانیسمان

لوله رده ۲۰ نوعی لوله مانیسمان است که در دسته لولههای سبک قرار میگیرد. این نوع لوله بدون درز اغلب در مواردی که به تحمل تنش و فشار خیلی بالایی نیاز نیست، کاربرد دارد؛ مانند لولههای گازرسانی توکار ساختمانی و سیستم لولهکشی موتورخانهها. لوله مانیسمان رده 20، به دلیل وزن سبک و کیفیت بالا بسیار مقرونبهصرفه است.

لوله رده ۴۰ از پراستفادهترین لولههای مانیسمان است. این لولهها معمولا در قطرهای ۲/۱ تا ۱۶ اینچ، تولید و به بازار عرضه میشوند و از نظر شاخص وزنی، معادل وزن استاندارد یا STD هستند.

از این نوع لوله مانیسمان معمولاً در صنایع حساس استفاده میشود؛ مانند پروژههای مربوط به انتقال گاز، خطوط آتشنشانی، صنایع نفت و گاز و پتروشیمی و ساخت مخازن تحت فشار. لوله مانیسمان رده 40 کاوه، گروه ملی اهواز و اکسین اهواز را میتوانید در سایت آیرومارت ببینید.

تعیین قیمت لوله بدون درز؛ بررسی لیست قیمت لوله مانیسمان

عوامل مختلفی بر قیمت لوله مانیسمان وارداتی و تولید داخل تأثیرگذارند. هرچقدر متریال بهکاررفته در تولید لوله، کیفیت و ماندگاری بالاتری داشته باشد، قیمت لوله مانیسمان بیشتر میشود.

قیمت جهانی شمش، نرخ دلار، شرایط بازار و تولید، یعنی عرضه و تقاضا، همگی قیمت روز لوله بدون درز را تحتتأثیر قرار میدهند؛ بنابراین لازم است پیش از خرید، در جریان اخبار و اتفاقات بازار آهن قرار بگیرید و نظر کارشناسان این حوزه را بدانید. میتوانید لیست قیمت لوله مانیسمان و آخرین قیمت روز لوله مانیسمان را در همین صفحه ببینید.

برترین تولیدکنندگان لوله مانیسمان در ایران

کارخانجات داخلی و خارجی متعددی، انواع لوله مانیسمان را تولید و به بازار عرضه میکنند. برخی از سایزهای لوله مانیسمان را فقط میتوان از برندهای خارجی و وارداتی تأمین کرد. هرکدام از برندهای لوله مانیسمان قیمت متفاوتی دارند. برخی از بهترین تولیدکنندگان لوله مانیسمان عبارتاند از:

شرکت نورد اهواز (سهامی عام) قیمت لوله گاز مانیسمان اهواز

شرکت نورد اهواز با نیم قرن تجربه در بخش تولید لوله مانیسمان و سیستم مدیریت ایمنی و بهداشت حرفهای (ISO 18001) جزو برترین تولیدکنندگان لوله مانیسمان است. کارخانه نورد اهواز دو کوره با ظرفیت تولیدی 110 تن در ساعت دارد.

مشخصات فنی لوله مانیسمان اهواز

لوله مانیسمان لولهسازی اهواز، 4 اینچ، رده 40 با ابعاد ASME B36.10 با استاندارد متریالیASTM A53/A106/API 5L جوشی و فشار کاری 25 بار و دمای کاری100 درجه سانتیگراد و ضخامت 6.02 میلیمتر و 96.4 کیلوگرم وزن، و 6 متر طول دارد. قطر خارجی آن 114.3 میلیمتر، محصولی بدون رنگ است که بهصورت تسمهکشی بستهبندی میشود.

ظرفیت تولید سالانه کارخانه لولهسازی اهواز 60.000 تن در سایزهای 7 الی 16 اینچی است. لوله مانیسمان رده 40، یکی از پرفروشترین سایزهای تولیدشده در کارخانه به شمار میرود. قیمت لوله گاز مانیسمان اهواز را میتوانید از سایت آیرومارت ببینید.

شرکت دقیق کاوه ایرانیان

شرکت کاوه ایرانیان با 20 سال تجربه در زمینه تولیدات فلزی، لوله مانیسمان را به دو روش کشش و نورد گرم، تولید میکند. این شرکت با خطوط مدرن و تولید محصولات باکیفیت مطلوب و متناسب با استانداردهای بینالمللی و جهانی امتیاز خوبی در میان مشتریان دارد.

گروه ملی صنعتی فولاد ایران

این کارخانه با ظرفیت تولید سالانه 1.4350.000 تن انواع محصولات فولادی در خرمشهر، یکی از بزرگترین تولیدکنندگان فولاد ایران است. گروه ملی صنعتی فواد ایران، لوله مانیسمان موردنیاز بخش عمدهای از بازار را تولید میکند.

محصولات این کارخانه به کشورهایی مانند آلمان، کویت، امارات، چین، سودان و عراق صادر میشوند. لولههای بدون درز، لوله های درزدار، ورق گرم، ورق سرد، ورق گالوانیزه و ورق رنگی تحت استانداردهای ASTM، DIN، API5L-5CT، ISIRI و IPS از محصولات این کارخانه هستند.

کارخانجات نورد و پروفیل ساوه

کارخانجات نورد ساوه با ظرفیت تولیدی سالانه 50 هزار تن لوله با دستگاهها، فناوری جدید و تجهیزات جانبی، لولههای مانیسمان در قطرهای 8 الی 24 اینچی مورد نیاز صنایع گاز و پتروشیمی را تولید میکند.

شرکت لوله گستر اسفراین

این شرکت بهترین تولیدکننده لوله های فولادی بدون درز شامل لوله جداری شناخته میشود. شرکت لوله گستر اسفراین پنج خط تولید شامل خط نورد، خط عملیات حرارتی، خط کیسینگ، خط تکمیلی تیوبینگ و خط کوپلینگ (اتصالات) دارد.

شرکت پروفیل فولادی اصفهان (پروفیل سازی جباری)

این شرکت با کادر فنی و مهندسی مجرب، ماشینآلات مدرن و دقیق و چهل سال تجربه، با تولید بیش از 130 نوع محصول فلزی، سابقه درخشانی در تولید محصولات باکیفیت فلزی دارد.

کارخانجات نورد و لوله سمنان

این شرکت با تولید انواع لوله از سایز 2/1 الی 8 اینچ و انواع قوطی و پروفیل، لوله گالوانیزه و ورق رنگی توانسته است در زمینه تولیدات فلزی در سطح جهانی بدرخشد.

قیمت لوله مانیسمان هر یک از این برندها متناسب با کیفیت، سایز، مواد اولیه و استراتژیهای برند متفاوت است. برای خرید لوله مانیسمان ارزان قیمت، میتوانید از برندهایی که کیفیت نسبتاً کمتری دارند، استفاده کنید.

برندهای داخلی لوله مانیسمان، سایز کوچک تا 6 اینچ را تولید و عرضه میکنند؛ مثلاً لوله مانیسمان کاوه ایرانیان، یکی از دقیقترین انواع و بهترین لوله مانیسمان در میان تولیدکنندگان داخلی است که این لوله را در سایزهای 6 و کمتر از 6 اینچ تولید میکند.

قیمت لوله مانیسمان کاوه در انواع سایزها در این صفحه آمده است. برای تهیه لوله در سایزهای بزرگتر، میتوانید لوله مانیسمان چینی و وارداتی را خریداری کنید. قیمت لوله مانیسمان وارداتی چینی از قیمت لوله مانیسمان اصفهان و دیگر برندهای داخلی بیشتر است.

هر یک از این لولهها را میتوانید از بورس کالا یا از کارخانه خریداری کنید، اما خرید از بورس و کارخانه مشکلات خاص خود را دارد؛ به همین دلیل، توصیه میکنیم یکی از مراکز فروش لوله مانیسمان معتبر در بازار را انتخاب کنید.

اینفوگرافی تولید کنندگان لوله مانیسمان

راهنمای خرید لوله مانیسمان قیمت روز لوله بدون درز یا مانیسمان

لوله مانیسمان کماستفادهترین نوع لوله در مقایسه با لوله استیل یا لوله آب است. درحقیقت، بهدلیل کاربردهای خاص لوله مانیسمان، فقط صنایع بسیار حساس بهسراغ این لوله میروند. از این رو هنگام خرید این لوله باید به نکتههای مهمی توجه کرد. یکی از مهمترین فاکتورها هنگام خرید لوله بدون درز مانیسمان اطمینان از سلامت لوله است.

لوله بدون درز، همانطور که از نامش پیداست، باید با تضمین بدون درز بودن خریداری شود. اغلب مشکلات درز لوله مانیسمان با چشم قابل تشخیص است؛ اما میتوان با کمک تستهای مختلف کنترل کیفیت، از سلامت لوله مطمئن شد.

عوامل موثر در قیمت لوله مانیسمان

ازجمله عوامل متعدد تأثیرگذار بر قیمت لوله مانیسمان میتوان به سیاستهای داخلی و خارجی، تورم، نرخ ارز، عرضه و تقاضا، قیمت نفت، تغییرات آب و هوا، اتفاقاتی مانند بلایای طبیعی یا ویروس کرونا اشاره کرد. این عوامل بهتنهایی یا در تعامل با هم میتوانند قیمت لوله مانیسمان را تحتتأثیر قرار دهند.

در نهایت، تحلیل دقیق این عوامل و آگاهی از شرایط بازار و استعلام قیمت لوله مانیسمان از سایتهای معتبر میتواند به سرمایهگذاران کمک کند تا تصمیمگیری درستی درباره خرید آنلاین انواع لوله مانیسمان داشته باشند.

باتوجهبه اهمیت قیمت لوله مانیسمان در صنعت ساختوساز، شناخت عوامل تأثیرگذار بر قیمت آن بسیار مهم است. در ادامه، به بررسی عواملی میپردازیم که بر قیمت امروز لوله مانیسمان تأثیرگذارند.

- نوسانات ارزی؛ تغییرات در نرخ ارز بر هزینههای وارداتی مواد اولیه تولید لوله تأثیر میگذارد.

- قیمت نفت؛ نفت بهعنوان عامل تعیینکننده در اقتصاد کشور بر قیمت مواد اولیه و محصول نهایی فلزات مؤثر است.

- نسبت عرضه و تقاضا؛ تعادل بین عرضه و تقاضا در بازار لوله بر قیمت هاش تأثیرگذار است. اگر عرضه بیش از تقاضا باشد، قیمت لوله کاهش مییابد.

- کیفیت محصولات کارخانهها؛ کیفیت محصولات خروجی کارخانهها از برندهای مختلف مانیسمان بر قیمت لوله تأثیرگذار است.

- هزینههای حملونقل؛ مسافت بین کارخانههای تولیدی، مراکز تأمین و مشتریان یکی از عوامل تعیینکننده قیمت لوله مانیسمان است.

- نوع تقاضای صنایع مختلف؛ صنعت ساختمان و پروژههای زیربنایی و نوع استفاده آنها بر قیمت لوله مؤثر است.

- نوسانات بورس کالا؛ بورس کالا بهعنوان یک از نبضهای تپنده بازار ایران یکی از عوامل کاهش و افزایش قیمت لوله درزدار است.

- نرخ تورم؛ نرخ تورم همانطور که میتواند بر تمام جنبههای اقتصادی کشور مؤثر باشد، بر قیمت روز لوله مانیسمان هم تأثیرگذار است.

اینفوگرافی عوامل موثر بر قیمت لوله مانیسمان

روش خرید و استعلام قیمت لوله گاز مانیسمان از بازرگانی آیرومارت با ضمانت کیفیت محصول

شرکت پیشرو صنعت نفت آسیا با نام تجاری آیرومارت، از جمله مراکز بازرگانی فعال در حوزه پخش و فروش لوله مانیسمان در تهران و سراسر کشور قیمت هر مترمربع گریتینگ بر اساس عوامل مختلفی مانند ضخامت، عرض، طول و…، متفاوت است. تحقیق و مقایسه قیمتها از تأمینکنندگان مختلف برای تصمیمگیری آگاهانه خرید لوله مهم است. در ادامه به عواملی میپردازیم که در قیمت روز لوله مانیسمان تأثیرگذارند.

هزینههای مواد خام یکی از مهمترین عوامل مؤثر بر انواع لوله درز دار و بدون درز است. قیمت فولاد، بهعنوان ماده اولیه انواع لوله متأثر از روندهای بازار جهانی، رویدادهای ژئوپلیتیکی، سطح تولید و پویایی تقاضا و عرضه است؛ مثلاً اختلال در تولید فولاد بهدلیل عواملی مانند بلایای طبیعی، اعتصابات کارگری، یا تغییر در سیاستهای دولت میتواند بر دسترسی و هزینه تأثیر بگذارد که درنتیجه قیمت لوله مانیسمان را تحتتأثیر قرار میدهد. در این صفحه از آیرومارت میتوانید لیست قیمت لوله را مشاهده کنید. ما در آیرومارت، انواع لوله مانیسمان در ردههای مختلف را با ضمانت کیفیت بهفروش میرسانیم.

برای خرید لوله مانیسمان رده 20، 40 و 80 و سایر ردهها از کارخانههای سراسر کشور با قیمت مناسب، میتوانید سفارش خود را در آیرومارت ثبت کنید. درصورتیکه برای خرید لوله مانیسمان با قیمت مناسب، به مشاوره نیاز دارید یا بهدنبال اطلاع از قیمت لوله بهصورت لحظهای هستید، از طریق شماره تلفن 02145306 با کارشناسان ما در تماس باشید.

خدمات آیرومارت برای خرید لوله مانیسمان

همچنین درصورتیکه در که حوزه ساختوساز فعالیت دارید، میتوانید با استعلام قیمت انواع لوله مانند قیمت لوله داربست در این سایت، تصمیم مناسبی برای خرید بگیرید. قیمت روز لوله مانیسمان همواره تغییر میکند. از این رو بازرگانی آیرومارت با آگاهی از اهمیت و کاربرد این لوله صنعتی در صنایع مختلف، همواره در تلاش است این محصول را با قیمتهای مناسب و رقابتی به مشتریان خود عرضه کند.

شرکت نفت آهن پاسارگاد با برند تجاری آیرومارت، با بیش از سه دهه تجربه در بازار آهنآلات در زمینه فروش آنلاین آهن آلات بهترین انتخاب شما برای سفارش و خرید لوله مانیسمان است.

همچنین میتوانید درباره قیمت لوله و خرید انواع آهنآلات با شماره 02145306 تماس بگیرید و در کنار استعلام قیمت لوله فلزی از راهنماییهای دقیق و مشاوره همکاران باتجربه ما در آیرومارت بهرهمند شوید. همچنین آیرومارت در کنار فروش آنلاین و ارائه مشاورههای لازم و اطلاعات دقیق درباره قیمت محصول مورد نظر شما خدماتی ازجمله باربری، انبارداری مدرن و خمکاری و برشکاری ورق را ارائه میدهد.

نظر کاربران

-

قیمت لوله گاز مانیسمان چنده؟

-

سلام وقت بخیر لوله مانیسمان تهیه کردم از این سایت که خیلی راضی بودم با کیفیت هست و طبق استاندارد های بین المللی تولید میشن واقعا عالیه

-

سلام محصولات سایت شما از نظر اینکه کاملا استاندارد باشن اوکی هستن اولین باره میخوام به صورت غیر حضوری خرید کنم یکم میترسم

سوالات متداول

سایز، رده و برند سه پارامتر مهمی است که در خرید لوله مانیسمان باید به آن توجه کنید.

امکان تهیه انواع لوله مانیسمان در ردههای 20، 40، 60، 80، 120 و 140 از آیرومارت وجود دارد.

از سوراخکاری شمش فولادی استوانهای پیشگرم شده به کمک ماندرل، لوله مانیسمان یا بدون درز بدست میآید.

لوله مانیسمان در ردههای مختلفی تولید میشود؛ اما برخی از ردههای این لوله بدون درز، کاربردهای گستردهتری دارند که شامل لوله مانیسمان رده 20 و رده 40 خواهد شد.