نظر کاربران

-

برای محکم ساختن میلگرد بستر از میلگرد سنجاقی استفاده می شود؟

میلگرد بستر نوعی میلگرد با قطر کم بوده که با قرارگیری بین آجرها یا بلوک های دیوار نقش افزایش استحکام دیوارهای بنایی را دارد. این میلگردها با اتصال یکنواخت اجزای دیوار، از ترک خوردگی و جداشدگی جلوگیری کرده و بسیاری از مهندسان ساختمان برای مقاوم سازی سازه ها، به ویژه در مناطق زلزله خیز، از میلگرد بستر استفاده می کنند.

در ادمه این مطلب از آیرومارت به نحوه تولید میلگرد بستر، ویژگی ها، مزایا و نحوه نصب آن پرداخته شده است؛ با ما همراه باشید.

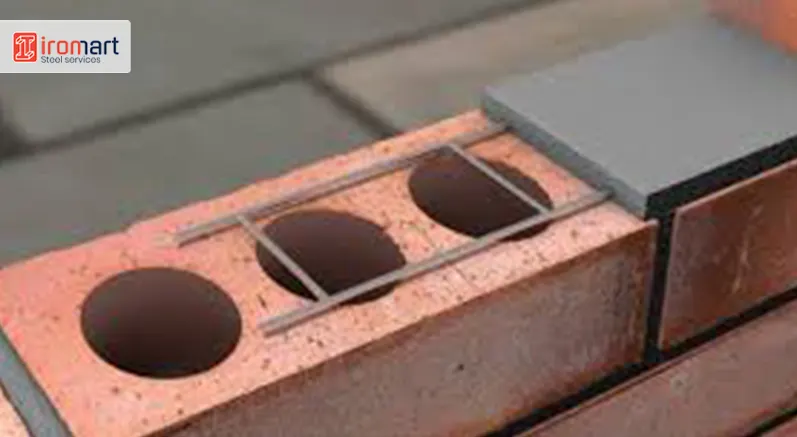

میلگرد بستر در دیوارهای بنایی به کار میرود و استفاده از آن مقاومت کلی ساختمان را در برابر زلزله افزایش میدهد. این نوع میلگرد از دو آرماتور تشکیل میشود که به طور موازی و در فاصلهای مشخص از یکدیگر در دیوارهای بنایی قرار گرفته و یک سیم مفتول میان آنها جوش میدهند. هدف از بهکارگیری میلگرد بستر در دیوارها، افزایش مقاومت آنها در مقابل بارهای جانبی مانند زلزله و بادهای شدید است.

آرماتورهای مورد استفاده در این روش را هنگام ساخت دیوار در میان مصالح قرار داده، سپس با استفاده از ملات آنها را میپوشانند. آرماتورهای میلگرد بستر را معمولا در طولهای ۳ متر با فاصله عرضی مشخص قرار میدهند که این فاصله معمولا یکی از اعداد ۵.۵، ۱۱ و ۱۵.۵ سانتیمتر است. برای آشنایی با انواع سایز میلگرد در ساختمان سازی کلیک کنید.

بیشتر بخوانید: نکات آرماتوربندی ساختمان

این میلگردها برای هر نوع سازهای که در برابر نیروهای جانبی ضعیف باشد، میتوانند به کار روند. میلگرد بستر به طور کلی برای اهداف زیر استفاده میشود:

جنس میلگرد بستر اغلب از فولاد کم کربن (فولاد با کربن پایین تر از ۰٫۲۵ درصد) است. فولاد کم کربن به دلیل انعطاف پذیری بالا، قابلیت شکل گیری مناسب و مقاومت مکانیکی قابل قبول، انتخابی مناسب برای این منظور به شمار می رود.

بیشتر بخوانید: تفاوت انواع فولاد کربنی

از طرفی، مقدار کم کربن در ترکیب فولاد موجب افزایش قابلیت جوشکاری آن شده و احتمال بروز ترک یا شکستگی در حین عملیات اجرایی را به میزان قابل توجهی کاهش می دهد. این موضوع امکان جوشکاری میلگردهای بستر را به خوبی فراهم می آورد.

در طرف مقابل، استفاده از فولاد با درصد کربن بالا موجب افزایش سختی، شکنندگی و کاهش جوش پذیری میلگرد شده که این امر می تواند دوام و پایداری سازه را تحت تاثیر منفی قرار دهد.

میلگرد بستر اغلب از جنس فولاد کم کربن بوده و حداقل قطر آن چهار میلی متر و حداکثر آن برابر با نصف ضخامت ملات است.

لازم به ذکر است که ضخامت ملات نباید بیش از ۱۶ میلیمتر باشد، زیرا حداکثر قطر ممکن برای مفتولها ۸ میلیمتر است. البته در اغلب موارد، ضخامت ملات ۱۰ میلیمتر بوده و مفتولهایی به قطر ۴ میلیمتر تا ۵/۴ میلیمتر به کار میرود.

بیشتر بخوانید: تفاوت میلگرد بستر و وال پست

در مورد بلوکهای AAC با نوار نازک کمتر از ۳ میلیمتر، سطح مقطع مفتول میلگرد بستر ممکن است به صورت کتابی باشد؛ بنابراین، سیم به طور کامل در یک ملات نازک قرار میگیرد. همچنین فولاد مورد استفاده برای ساخت مفتولها به حداقل تنش تسلیم ۴۵۰ مگاپاسکال و حداقل تنش نهایی ۵۵۰ مگاپاسکال نیاز دارد.

برای جلوگیری از زنگ زدگی میلگرد بستر، باید گالوانیزه یا روکش اپوکسی به کار رود، در غیر این صورت در ساخت میلگرد بستر لازم است از میلگرد استیل استفاده کرد. جهت بهبود اتصال میلگرد و ملات، مفتولهای طولی میلگرد بستر باید آجدار باشند. مفتول میانی نیز که دو سیم طولی را به هم متصل میکند، به شکل ساده و با سطح صاف است.

نحوه اجرای میلگرد بستر به عنوان یکی از مراحل ساخت ساختمان به دو صورت کلی انجام میشود که در ادامه به توضیح آنها میپردازیم؛

در صورت نیاز به میلگرد بستر به صورت افقی، ابتدا باید با استفاده از کلافهای میلگرد به قطر ۴ یا ۶ میلیمتر، شکلی به صورت نردبان یا خرپا ایجاد کنید. عرض میلگرد بستر باید با توجه به عرض دیوار تنظیم شود. با در نظر گرفتن این نکته که میلگرد بستر میبایست کاملا در ملات پنهان شود، عرض آن معمولا دو تا سه سانتیمتر کمتر از قطر آن است.

برای جوشکاری میلگرد بستر از دو عدد گیره و قلاب استفاده میشود؛ همچنین میتوان میلگرد بستر را در دو طرف دیوار وصل کرد. برای آشنایی با انواع جوشکاری کلیک کنید.

در هنگام چیدن بلوکها روی هم، فضایی ایجاد میشود که در این بخش میلگردها به صورت عمودی قرار میگیرند و با استفاده از میلگرد بستر عمودی ثابت میشوند.

میلگرد بستر معمولا به دو شکل نردبانی و خرپایی تولید می شوند و در درزهای ملات دیوارها قرار می گیرند تا از ترک خوردگی و آسیب های احتمالی جلوگیری کنند.

فرایند تولید میلگرد بستر به این گونه است که ابتدا شمش های فولادی به عنوان ماده اولیه در کوره هایی با دمای حدود ۱۱۰۰ درجه سانتی گراد حرارت دهی شده و برای شکل دهی آماده می شوند.

سپس وارد مرحله نورد گرم می شوند، در این فرایند شمش ها تحت فشار غلتک ها به شکل میلگرد با قطر و طول مشخص تبدیل می شوند. در این مرحله، آج زنی نیز انجام می شود تا چسبندگی بهتری با ملات داشته باشند.

پس از نورد، میلگردها وارد مرحله سردسازی شده و برای افزایش استحکام نیز اغلب تحت عملیات حرارتی قرار می گیرند. سپس به طول های استاندارد برش داده شده و با استفاده از جوشکاری، به شکل نردبانی یا خرپایی مونتاژ می شوند. در نهایت، برای جلوگیری از خوردگی، سطح آن ها گالوانیزه شده و پس از بسته بندی، آماده عرضه به بازار می گردند.

جهت نصب میلگرد بستر میتوانید مراحل زیر را دنبال کنید؛

وزن میلگرد بستر یکی از عوامل مهم در انتخاب و استفاده از این محصول در پروژه های ساختمانی و عمرانی است. وزن میلگرد بستر به عوامل مختلفی از جمله قطر ملگرد، تعداد رشته های طولی و عرضی، نوع الگوی شبکه (نردبانی یا خرپایی) و طول شاخه بستگی دارد.

به طور معمول، میلگرد بستر در قطرهای ۳ الی ۶ میلی متر تولید می شود و وزن هر شاخه آن (با طول استاندارد ۲ تا ۳ متر) بین ۱ الی ۳ کیلوگرم متغیر است. وزن دقیق هر شاخه معمولا در مشخصات فنی محصول درج می شود و برای محاسبه وزن کل مورد نیاز در پروژه، باید تعداد شاخه ها و نوع میلگرد در نظر گرفته شود.

بیشتر بخوانید: وزن میلگرد ۸ کارخانه های ایران

انتخاب وزن مناسب میلگرد بستر نه تنها بر عملکرد سازه تاثیرگذار است، بلکه در حمل ونقل، نصب و هزینه های نهایی پروژه نیز نقش دارد. لازم به ذکر است که اگر چه استفاده از میلگرد سبک تر ممکن است نصب را آسان تر کند، اما باید با توجه به نیازهای فنی و بارهای وارده انتخاب شود تا ایمنی و دوام سازه تضمین گردد.

سایز استاندارد میلگرد بستر یکی از پارامترهای مهم در طراحی و اجرای دیوارهای بنایی تقویت شده است. این نوع میلگرد به صورت شبکه ای از میلگردهای فولادی تولید می شود که در دو نوع نردبانی و خرپایی در بازار موجود است. سایز میلگرد بستر معمولا شامل قطر میلگرد، عرض شبکه و طول شاخه می شود.

بیشتر بخوانید: استاندارد میلگرد کلاف در بازار چیست؟

سایز استاندارد میلگرد بستر مورد استفاده در اکثر پروژه ها بین ۳ تا ۶ میلی متر است. عرض شبکه نیز با توجه به نوع دیوار و ضخامت آن، از ۵۰ تا ۲۵۰ میلی متر متغیر است.

استانداردهای ملی و بین المللی مانند ASTM A951 و استاندارد ملی ایران، مشخصات دقیق سایز میلگرد بستر را تعیین کرده اند تا هماهنگی لازم با ابعاد بلوک های بنایی و الزامات سازه ای فراهم شود. انتخاب سایز مناسب باید بر اساس نوع دیوار، بارهای وارده، شرایط محیطی و الزامات طراحی صورت گیرد.

لازم به ذکر است که استفاده از سایز استاندارد نه تنها باعث افزایش کیفیت اجرا می شود، بلکه در بهینه سازی مصرف مصالح، کاهش هزینه ها و افزایش ایمنی سازه نیز نقش موثری دارد.

سوالات متداول

میلگرد بستر نوعی میلگرد تقویت کننده فلزی است که به صورت نوارهای مشبک یا مفتولی بین دیوارهای بنایی قرار می گیرد. هدف اصلی آن افزایش مقاومت دیوار در برابر نیروهای جانبی مانند زلزله و جلوگیری از ترک خوردگی و جداشدگی اجزای دیوار است.

میلگرد معمولی در بتن مسلح استفاده می شود و نقش تحمل بارهای کششی را دارد، در حالی که میلگرد بستر مخصوص دیوارهای بنایی است و به صورت افقی در بستر ملات قرار می گیرد تا انسجام دیوار را افزایش دهد. همچنین سایز میلگرهای بستر کمتر از میلگردهای معمولی است.

در سازه های بنایی، به ویژه در مناطق زلزله خیز یا ساختمان هایی با دیوارهای بلند و باربر، استفاده از میلگرد بستر توصیه می شود. همچنین در دیوارهای جداکننده داخلی برای جلوگیری از ترک های ناشی از نشست یا تغییرات دمایی نیز قابل استفاده است.